Методические указания для выполнения практической работы «дефектация блока цилиндров двигателя»

Содержание:

- Очистка

- Какие могут ли возникнуть проблемы после расточки блока цилиндров?

- Заделываем трещины в блоке и головке двигателя

- Восстановление цилиндров двигателя

- Для чего нужна расточка блока цилиндров?

- Необходимость капитального ремонта двигателя

- Что будем ремонтировать в блоке цилиндров?

- Внимание мотоблокам

- Дефекты распределительного вала

- Гильзование

- Контрактный мотор

- СБОРКА ДВИГАТЕЛЯ

- Удаление накипи

- Растачивание

- Удаление накипи

- Краткое устройство

- Как правильно измерить износ?

- Шлифование БЦ

- Гильзы как способ ремонта

- Дефекты деталей клапанного механизма

Очистка

Для очистки головки блока могут быть использованы следующие способы:

- пескоструйная обработка;

- «холодная» промывка;

- «горячая» промывка;

- очистка при помощи ультразвука.

Чаще других применяется мойка агрегата в воде с использованием специальных моющих средств. Надо следить, чтобы моющие средства не содержали химических элементов, способных повредить детали ГБЦ. Особого внимания требует очистка компонентов алюминиевой головки блока цилиндров.

В ходе очистки с использованием абразивных компонентов с поверхностей деталей головки снимается слой материала, поэтому необходимо соблюдать осторожность — чрезмерно интенсивное или длительное воздействие может привести к их повреждению.

Какие могут ли возникнуть проблемы после расточки блока цилиндров?

Случается, что после ремонта (через эдак тысяч 50 км пробега), расход масла заметно увеличивается, а двигатель начинает непривычно «шуметь». Виной тому могут быть ошибки, допущенные во время расточки

Во время этого процесса важно учитывать взаимное расположение поверхностей, так называемую «базу», относительно которой производится растачивание. Не стоит спешить и пренебрегать расточкой, заменяя ее быстрым хонингованием

Хоть это и потребует намного больше времени, но зато гарантирует параллельность цилиндров и перпендикулярность их «базе»

Качественный ремонт не может быть быстрым – обратите внимание на этот факт

Доверив ремонт сомнительному мастеру из ближайшего гаража, можно полностью испортить геометрию блока цилиндров, что приведет к его дальнейшей замене и потере финансов. Поэтому можем порекомендовать тщательный и внимательный выбор мастерской, которой вы доверите свой автомобиль.

Заделываем трещины в блоке и головке двигателя

Трещины в головке и блоке двигателя появляются вследствие механических повреждений, а иногда из-за замерзания воды (охлаждающей жидкости).

Способ № 1 — электросварочный или газовый.

Если блок двигателя вашего автомобиля чугунный, как например у ВАЗа, необходимо концы трещины засверлить 5-милиметровым сверлом и разделать шлифовальным кругом по всей длине, под углом 90 градусов на глубину 4/5 от толщины стенки блока. Перед тем как приступить к сварке, блок необходимо нагреть до температуры 600…650°С. Используя нейтральное пламя газовой сварки, при помощи флюса и чугунно – медного присадочного прутика Ø 5 мм, нанесите сплошной ровный слой

Обратите внимание, чтобы шов выступал над поверхностью метала, не больше чем на 1,0…1,5 мм. По окончанию сварочных работ, следует медленно охладить блок в томильной яме или в термошкафу

Заварку трещины также можно осуществлять без нагревания блока, используя при этом электросварку с постоянным током обратной полярности.

Как вариант можно использовать также электросварку с применением медных электродов, которые обернуты жестью, приварив заплатку из мягкой стали, которая имеет такую же толщину, как и стенка блока. После завершения, сварочные швы покрываются эпоксидной пастой.

Способ № 2 при помощи эпоксидной пасты.

Поверхность блока и трещины необходимо до блеска зачистить металлической щеткой с обеих сторон трещины. По концам трещины нужно просверлить отверстия Ø 3…4 мм, после нарезать в них резьбу и ввинтить заглушки из алюминиевой или медной проволоки, так чтобы они были заподлицо. Трещина обрабатывается по всему периметру абразивным кругом или зубилом на глубину до ¾ от толщины стенки, под углом примерно 60…90°. Затем необходимо вокруг трещины (30 мм), сделать насечки при помощи зубила, для придания поверхности шероховатости. Обезжирьте поверхность бензином или ацетоном. После этого аккуратно, при помощи шпателя, нанесите первый слой эпоксидной пасты, после этого — второй слой толщиной минимум 2 мм. Толщина всего слоя по всей поверхности трещины должна составлять от 3 до 4 мм. После этого нужно дать пасте затвердеть в течение суток. Если есть возможность обеспечить подогрев при температуре 100°С, шов затвердевает в течении 3 часов. Завершительная стадия — зачистка поверхности при помощи напильника или абразивного круга.

Способ № 3 с использованием эпоксидной пасты и заплаты из стеклоткани

Подготовка такая же, как и в предыдущем способе, только на этот раз слой пасты необходимо накладывать на заплатку из стеклоткани, после пропитать ее пастой и пройтись по ней роликом. От края трещины до края заплаты, или пробоины должно быть расстояние – не менее 15-20 мм. Следующим слоем заплаты можно перекрыть предыдущий на 10-15 мм с каждой стороны. Этих слоев можно сделать около 8, но не более. Как только нанесли последний слой, покройте его пастой.

Восстановление цилиндров двигателя

Итак, ремонт блока цилиндров и восстановление самих цилиндров предполагает:

- тщательную очистку поверхностей БЦ;

- затем производится проверка на герметичность каналов системы охлаждения в блоке (рубашка охлаждения);

- также промываются и очищаются, а затем проверяются масляные каналы;

- далее проводится осмотр цилиндров в целях выявления различных дефектов;

- затем производится расточка/гильзовка блока, шлифовка поверхностей и т.д.

Для многих двигателей растачивание цилиндров является обязательной процедурой в рамках капитального ремонта мотора. Для выполнения процедуры используется специальный станок для расточки цилиндров двигателей. Под самой расточкой блока следует понимать обработку внутренней поверхности.

Такая обработка фактически представляет собой снятие слоя металла для выравнивания неровностей, удаления задиров, сглаживания раковин и т.д. Главная задача обработки заключается в том, чтобы придать цилиндрам нормальную форму (цилиндрическую).

Следующим шагом после расточки является хонингование. Нанесение хона на внутренние поверхности цилиндров выполняется абразивным мелкозернистым материалом (хонинговальный брус на хонинговальной головке). Сама хонинговальная головка крепится в шпинделе хонинговального станка. Такой станок позволяет реализовать вращательные и возвратно-поступательные движения.

Еще ремонт блока цилиндров может предполагать гильзовку или перегильзовку. В первом случае следует понимать установку гильз, хотя заводская конструкция изначально этого не предполагает. Во втором изношенную гильзу извлекают из блока, после чего устанавливают ремонтную новую.

Как правило, гильзовка блока может быть выполнена двумя способами, когда гильзу охлаждают жидким азотом или же осуществляется нагрев ответной детали. В первом случае охлажденная гильза уменьшается в размере и с легкостью ставится (запрессовывается) на посадочное место. Второй способ предполагает нагрев. Оба метода запрессовки гильз позволяет добиться нужного натяга.

Напоследок отметим, что также в рамках восстановления блока может потребоваться выполнить ремонт постели подшипников коленчатого вала. Также в некоторых случаях возникает необходимость устранить деформацию блока. Для этого используется метод искусственного старения, когда блок нагревают до определенной температуры, после чего производится обработка различных участков.

Для чего нужна расточка блока цилиндров?

Изменение формы можно определить, только используя специальные измерительные инструменты. Нужно понимать, что это только в теории поршень двигается в цилиндре по идеальной траектории. На самом деле это далеко не так. И чем больше отклонение от идеальной траектории, тем быстрее происходит изнашивание и цилиндров и поршней.

Неправильность траектории движения поршня связана со многими факторами, прежде всего, конструкционного характера. Например, это может быть несоосность и неперпендикулярность положения сопрягаемых деталей. Помимо этого на преждевременный износ влияют слишком большие допуски в размерах, которые дают возможность поршню двигаться не только параллельно оси цилиндра, но и с определенным отклонением по горизонтали.

И все это приводит к тому, что цилиндр постепенно теряет свою форму, причем это может происходить неравномерно. И со временем профиль цилиндра становится не идеально круглым, а эллипсовидным.

Помимо этого на стенки цилиндра действует высокая температура, и воздействуют продукты сгорания, которые постепенно разрушают стенки цилиндра и одновременно поверхность поршня. И, казалось бы, можно просто заменить поршень, и все станет нормально. Но этого не произойдет. Если геометрия нового поршня идеальная, то геометрия цилиндра уже нарушена, и никакая замена поршня без расточки блока цилиндров в этой ситуации не спасет.

Цилиндры должны подвергаться растачиванию, если они изношены. Но следует понимать, что не все цилиндры изнашиваются, несмотря на длительную эксплуатацию. Некоторые двигатели нормально доживают свой век без всякой расточки и ремонта.

Для того чтобы определить степень износа цилиндра используют систему оценки двух размерных параметров цилиндров:

- Первый параметр – это изменение первоначальных размеров на 0,05 мм в верхней мертвой точке. Но не самого поршня, а верхнего кольца поршня.

- Второй параметр – изменение размера на 0,03 мм в месте соприкосновения юбки поршня со стенкой цилиндра.

Т.е при изменении параметров на такие величины уже требуется ремонт. Но ситуация может быть еще хуже, когда в верхней части цилиндра возникает дефект в виде ступеньки. Именно эта ступенька ускоряет разбивание не только поршневых колец, но и посадочных мест на поршне под кольца. Возникают удары, причем, весьма ощутимые.

Двигатель начинает работать с сильными вибрациями. Помимо этого из-за возникшей эллипсности нарушается прилегание поршневых колец к стенкам цилиндра. А это чревато прорыву газов из цилиндра в картер, нарушается компрессия в двигателе, начинается существенный перерасход масла и топлива.

В конце концов, может сложиться так, что кольца просто разваливаются от постоянных ударных нагрузок. При этом стенки цилиндра повреждаются так, что никакая расточка не может устранить полученный дефект.

Расточка блока цилиндров нужна для того, чтобы восстановить геометрические параметры этой части двигателя. Но восстановление блока цилиндров касается не только самих геометрических параметров цилиндра, но и еще восстановления нормального положения сопрягаемых деталей относительно друг друга.

Т.е. если добиться только нормальной геометрии самого цилиндра, этого не будет хватать, чтобы восстановить нормальную соосность и нормальное расположение всех базовых поверхностей. А если базовые поверхности не будут располагаться соосно и параллельно, то цилиндры и дальше будут разбиваться по мере работы двигателя. И не только цилиндры.

Напряжение и избыточное трение, которое возникает при неправильной соосности, будет влиять и на другие узлы поршневой группы. Т.е. все подвижные детали, участвующие в процессе работы двигателя, входящие в поршневую группу, будут испытывать дополнительные нагрузки на изгиб, сжатие и т.д.

Необходимость капитального ремонта двигателя

Постепенному изнашиванию деталей способствуют различные причины, это происходит в течение длительного времени. В определенной последовательности появляются признаки неисправности движка.

Большой расход масла и топлива. Топливо заполняет зазоры, возникшие между деталями. Масло расходуется при закупоривании поршневых колец и снижении эластичности сальников колпачков.

- Снижение мощности машины, пропадает тяга.

- Черный, темно-синий дым, из системы отвода выхлопных газов. Это говорит о наличии проблем в ДВС.

- Лампочка давления масла не выключается.

- Посторонние звуки, нехарактерные при обычной езде. Стук может быть следствием сноса подшипников.

- Снижение давления сжатия в цилиндре случается при неисправности прокладок и колец поршня.

- Сгоревшие свечи зажигания.

- Снижение уровня охлаждающей жидкости, частый перегрев.

- Чрезмерный люфт в механизме рулевого управления.

Любая из перечисленных признаков является поводом для тщательного осмотра двигателя, а возможно даже повод для проведения капремонта. Откладывание ремонта в долгий ящик может привести к нежелательным последствиям. Если деталь не починить вовремя, возможно придется покупать новую запчасть, или менять целую систему.

Что будем ремонтировать в блоке цилиндров?

Технология ремонта блока цилиндров, в основе своей, требует применения специализированных станков для расточки или хотингования. Хотя, в некоторых случаях, осуществляя ремонт блока цилиндров двигателя своими руками, можно применять и ручную хотинговальную головку для электродрели.

Ремонт головки блока цилиндров, или замену прокладки ГБЦ, частично тоже можно отнести к ремонту блока цилиндров. Но, речь пойдёт конкретно именно о ремонте блока цилиндров.

Как квалифицированные профессионалы, мы прекрасно понимаем, что прежде, чем браться за молоток, нужно разобраться по какой детали стучать будем. То есть речь идет о традиционных неисправностях, при которых ремонт блока цилиндров просто необходим.

Износ поверхностей цилиндров. Это основной, но не единственный дефект. Ремонт цилиндров, как правило, сводится к расточке и хотингованию цилиндра. Таким образом, убирается эллипсность, возникающая от особенностей работы поршней, удаляются царапины и задиры поверхности цилиндров.

Сильный износ цилиндра может происходить из-за большого осевого зазора в упорном подшипнике коленвала. Самым частым считается «естественный» износ поверхности цилиндра. Он происходит в итоге длительной эксплуатации в нормальном режиме. Проявляется в верхней части цилиндра в зоне ВМТ (верхней мертвой точки) в момент прихода в нее поршня.

Обрыв шатуна. Как правило, обрыв шатуна и следующие за ним сколы и пробоины нижней части цилиндра происходят из-за перегрева шатунного подшипника. Это результат недостаточной смазки подшипника.

Обрыв клапана или разрушение седла приводят к тому, что происходит повреждение в верхней части цилиндра. В этом случае на поверхности цилиндра появляются задиры или забои.

Трещины в гильзе. Этот дефект встречается редко, но он имеет место быть. Причиной этой трещины может послужить чрезмерная или неправильная затяжка болтов ГБЦ.

Зачастую задиры поверхности цилиндра являются прямым следствием перегрева двигателя. Во всех перечисленных случаях требуется ремонт цилиндров. Мероприятие не из быстрых, и недешёвых. Перечисленные дефекты и неисправности, требующие проводить ремонт блока цилиндров, относятся к числу явных.

Внимание мотоблокам

Мотоблоки выполняют большой объем работ, причем работают на высоких оборотах на пахоте, культивации запущенных участков. А с тележкой под загрузкой в нее до двухсот кг веса передвигаются по бездорожью, грязи снегу.

Поэтому текущий ремонт двигателей мотоблоков своими руками приходится выполнять почти ежегодно. Он сходен с «жигулевским» по функциональности, но только на одном цилиндре. В нем нет водяного охлаждения, масло так же смазывает коленвал и поршень.

Возможна замена фильтра бензонасоса, в последнем замените ремкомплект, поскольку мотоблок «глотает» гораздо больше пыли, чем «жигуль» на асфальте.

Уязвима при такой эксплуатации и цепная передача от ДВС на ходовую. Цепь должна быть в запасе и храниться вместе с ключами.

Дефекты распределительного вала

Неисправности распределительного вала (наиболее вероятные причины):

- Нагар на кулачке вала и коромысле (слишком сильный нагрев деталей в результате недостаточной подачи масла или блокировки масляных каналов).

- Сильный износ кулачка (загрязненное масло, слишком малый зазор толкателя или слишком сильное прижимное усилие пружины клапана).

- Преждевременный износ одного или нескольких кулачков и толкателей, вогнутая контактная поверхность, поврежденные края (несоответствие геометрии контактной поверхности кулачка и толкателя, например, из-за установки новых толкателей вместе со «старым» распределительным валом (или наоборот), а также недостаточная смазка из-за блокировки каналов или снижения давления масла.

- Обрыв распределительного вала (деформация корпуса распределительного вала или головки цилиндров, в том числе в результате неправильной последовательности или превышения допустимого момента затяжки болтов крепления).

- Обрыв коромысла (превышение нагрузки в результате заклинивания поршня, контакта поршня с клапаном; недостаточный прижим распределительным валом; слабая пружина клапана, слишком высокая нагрузка гидрокомпенсаторов, неправильная установка колпачка клапана, обрыв ремня газораспределительного механизма, неверная настройка клапанного механизма).

- Синяя окраска кулачков распределительного вала, подшипников и коромысел комплектно (перегрев двигателя).

- Забоины на поверхности кулачков, подшипников и толкателей (слишком высокое осевое перемещение в результате износа деталей, неверно установленные фазы газораспределения).

- Механическое повреждение подшипников распределительного вала (твердые частицы в системе смазки двигателя).

Гильзование

Такая технология ремонта блока цилиндров двигателя выбирается, когда износ цилиндра больше, чем последний ремонтный размер. Также гильзование выбирают, если на поверхности имеются очень глубокие задиры и риски.

Цилиндр необходимо расточить до такого диаметра, который позволит установить гильзу с толщиной стенок до 2-3 мм после растачивания. В верхней части камеры сгорания нужно сделать специальную выточку под буртик для гильзы.

Гильзу изготавливают из материалов, которые близки по свойствам к материалу цилиндров. Наружный диаметр должен иметь припуск под запрессовку. Гильзу, а также стенки цилиндра смазывают маслом и гидравлическим прессом запрессовывают. Если пресса нет, гильзы можно установить при помощи ручного приспособления.

Контрактный мотор

Что такое контрактный силовой агрегат (его еще называют «контрактник»)? Это исправный двигатель, который был снят с другого автомобиля (например, разбитого). Конечно вам будут говорить что пробег на нем небольшой, буквально 30-40 000 км, но вот как проверить?

В итоге, вы можете купить ДВС с таким же пробегом, и с такими же проблемами что и у вас. По сути покупаете кота в мешке.

ПЛЮСЫ

- Намного ДЕШЕВЛЕ. Как я уже писал выше контрактный двигатель можно купить за 30 – 50 000 рублей (на наши ВАЗ или древних японцев вообще за 5 – 10 000).

- Время. Намного быстрее. В столицах есть целые склады, которые продают такие запчасти (кстати, это касается не только моторов), заказываем через транспортную компанию и уже через три дня ДВС у вас, еще примерно три дня чтобы его поставить и на седьмой день можно уже забрать машину из СТО

МИНУСЫ

Гарантия. Обычно гарантия дается примерно на 3 – 6 месяцев на двигатель. Причем мотор будет покрыт пломбами, которые вскрывать НЕЛЬЗЯ, даже при установке на СТО. Как дальше себя поведет мотор, уже не проблема продавца

- Номер двигателя. ОН не сохраняется, нужна будет перерегистрация в ГИБДД

- Навесное. Обычно никто не смотрит, на СТО нужно вам быстрее собрать мотор и отправить вас домой.

СБОРКА ДВИГАТЕЛЯ

1. Очистите нагар по краям постелей блока цилиндров. Очистите от отложений масляные канавки в постелях.

2. Установите вкладыши коренных подшипников в постели блока цилиндров в соответствии с метками, сделанными при разборке

Обратите внимание, что средний вкладыш А без проточки. При установке вкладышей их стопорные усики должны войти в пазы постелей

Смажьте вкладыши моторным маслом.

3. Установите коленчатый вал в блок цилиндров.

4. Смажьте упорные полукольца моторным маслом

Обратите внимание на канавки полуколец – этими сторонами полукольца устанавливаются к щекам коленчатого вала

5. Установите сталеалюминиевое полукольцо (белого цвета) с передней стороны средней постели (со стороны привода распределительного вала).

6. . металлокерамическое (желтого цвета) – с другой стороны постели.

7. Поверните полукольца так, чтобы их концы были заподлицо сторцами постели.

8. Вставьте вкладыши в крышки коренных подшипников в соответствии с метками, сделанными при разборке. При этом стопорные усики вкладышей должны войти в пазы крышек. Смажьте вкладыши моторным маслом.

9. Установите крышки в соответствии с метками. На крышках нанесены метки (насечки) в соответствии с номером цилиндра. Исключение составляет пятая крышка, на которой нанесены две метки, как и на второй. На второй крышке есть два резьбовых отверстия под болты крепления маслоприемника. Номера цилиндров считают со стороны привода распределительного вала, а крышки устанавливают метками А в сторону кронштейна генератора Б.

10. Смажьте моторным маслом резьбу и торцы головок болтов крепления крышек.

11. Вверните болты и затяните их требуемым моментом в следующем порядке: первыми затяните болты третьей крышки 1, затем второй 2 и четвертой 3, потом первой 4 и пятой 5. После затяжки болтов проверните на два-три оборота коленчатый вал – он должен вращаться легко, без заеданий.

12. Для удобства установки смажьте тонким слоем консистентной смазки прокладку масляного насоса и «приклейте» ее к блоку. Удалите излишки смазки.

13. Установите масляный насос и вверните болты его крепления (см. «Снятие и установка масляного насоса» ).

14. Для удобства установки смажьте тонким слоем консистентной смазки прокладку держателя заднего сальника и «приклейте» ее к блоку. Удалите излишки смазки.

15. Установите держатель заднего сальника и вверните болты его крепления (см. «Замена сальников коленчатого вала» ).

16. Вставьте шатун в поршень в соответствии с ранее сделанными метками так, чтобы номер детали А на шатуне был обращен в противоположную сторону от прилива Б на бобышке поршня.

Рис. 4.16.

Приспособление для запрессовки поршневого пальца: 1–валик; 2–поршневой палец; 3–направляющая втулка; 4–винт; 5–дистанционное кольцо

17. Для запрессовки поршневого пальца лучше пользоваться специальным приспособлением. При его отсутствии можно подобрать подходящую оправку. Наденьте поршневой палец 2 (рис. 4.16) на валик 1 приспособления для установки поршневого пальца с надетым на него дистанционным кольцом 5. Затем наденьте направляющую втулку 3 и закрепите ее винтом 4, не затягивая его. Размеры дистанционного кольца: наружный диаметр 22 мм, внутренний – 15 мм, толщина – 4 мм.

18. Нагрейте верхнюю головку шатуна до 240°С в печи в течение 15 мин. Зажмите шатун в тиски, установите на него поршень, чтобы совпали отверстия под палец, и вставьте до упора приспособление с пальцем в отверстия поршня и шатуна. Для правильной установки пальца поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки.

19. После охлаждения шатуна смажьте поршневой палец через отверстие в бобышках поршня.

20. Установите стопорные кольца с обеих сторон пальца

Обратите внимание на то, что кольца должны быть четко установлены в канавках поршня

21. Установите на поршень разжимную пружину маслосъемного кольца.

22. Установите поршневые кольца. Это рекомендуется делать специальным съемником. Если его нет, установите кольца на поршень, аккуратно разведя их замки.

23. Порядок установки колец: первым устанавливают маслосъемное кольцо (замок кольца должен находиться с противоположной стороны замка разжимной пружины), затем нижнее компрессионное кольцо, последним – верхнее.

24

Обратите внимание, что на кольцах может быть выбита надпись «ВАЗ», «ВЕРХ» или «TOP». Этой надписью кольца устанавливаются вверх (к днищу поршня)

Если надписи нет, маслосъемное и верхнее компрессионное можно устанавливать в любом положении.

Удаление накипи

Накипь в водяной рубашке ухудшает охлаждение двигателя, вызывает его перегрев и потерю мощности. Для удаления накипи все круглые отверстия водяной рубашки закрывают деревянными пробками, а к фасонным отверстиям привертывают пластины с резиновыми прокладками. Затем в рубашку заливают раствор следующего состава:

- Каустическая сода: 50 г.

- Керосин: 10 г.

- Вода: 1 л.

Через 6—8 час. раствор выпускают и рубашку промывают водой.

Блоки с алюминиевыми головками (автомобилей М-20 «Победа», ГАЗ-51) промывают 3%-ннм раствором соляной кислоты, который заливают на 30—40 мин.; после этого раствор выпускают и рубашку цилиндров промывают чистой водой.

Растачивание

Ремонт чугунных блоков цилиндров двигателя может выполняться и таким образом. Используют расточные стационарные и мобильные станки. Мобильные вертикально-расточные агрегаты крепят в процессе непосредственно к блоку. При этом для обработки первого и третьего цилиндров станок закрепляют сверху болтами, которые пропускаются через второй цилиндр. Перед тем как окончательно закрепить станок, шпиндель его тщательно центрируется с помощью кулачков. Резец настраивают на необходимый размер при помощи микрометра или нутромера.

Минусом растачивания считается необходимость последующей доводки – на поверхности без доводки остаются следы работы режущего инструмента. Доводку при ремонте блока цилиндров дизельного двигателя, бензиновых агрегатов выполняют в специальных или сверлильных станках. В более простых случаях можно обойтись электродрелью и доводочной головкой с абразивными камнями. В процессе любой доводки обрабатываемый цилиндр обильно поливают керосином.

В конце обработки конусность, а также эллипсность не должны быть более 0,02 мм. Алмазное растачивание выполняют твердосплавными резцами на малых подачах и больших скоростях. Лучше работать на специальных расточных станках.

Удаление накипи

Накипь в водяной рубашке ухудшает охлаждение двигателя, вызывает его перегрев и потерю мощности. Для удаления накипи все круглые отверстия водяной рубашки закрывают деревянными пробками, а к фасонным отверстиям привертывают пластины с резиновыми прокладками. Затем в рубашку заливают раствор следующего состава:

- Каустическая сода: 50 г.

- Керосин: 10 г.

- Вода: 1 л.

Через 6—8 час. раствор выпускают и рубашку промывают водой.

Блоки с алюминиевыми головками (автомобилей М-20 «Победа», ГАЗ-51) промывают 3%-ннм раствором соляной кислоты, который заливают на 30—40 мин.; после этого раствор выпускают и рубашку цилиндров промывают чистой водой.

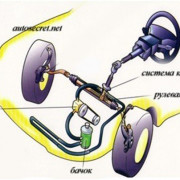

Краткое устройство

Непосредственно внутри блока имеются сквозные отверстия со шлифованными стенками – внутри этих отверстий двигаются поршни. В нижней части БЦ сделана постель, на которой через подшипники закреплены концы коленвала. Там же сделана специальная поверхность для закрепления поддона.

На верхней части блока имеется тоже идеально ровная шлифованная поверхность. К ней при помощи болтов прикрепляется головка. То, что многие сегодня называют цилиндрами, образуется из блока и головки. Сбоку на БЦ имеются кронштейны для крепежа двигателя к кузову автомобиля.

Внутри цилиндра могут быть установлены гильзы. Они широко применяются в алюминиевых блоках. Каждая деталь, которая крепится к мотору, оснащена уплотнительными прокладками, которые не допускают возможные утечки двигателя. Благодаря данным элементам антифриз не смешивается с маслом и наоборот. Прокладки всегда должны быть целыми, иначе это плохо влияет на работу ДВС.

Как правильно измерить износ?

Овальность или эллипсность нужно измерять в поясе, который расположен на 40-50 мм ниже от верхней части камеры сгорания. Измерять нужно в плоскостях, которые взаимно перпендикулярны. Износ будет минимальным по оси коленвала, а максимальным – в той плоскости, которая перпендикулярна оси коленвала. Если есть разница размеров, то это и будет величиной овальности.

Чтобы определить конусность, индикатор следует индикатор установить вдоль камеры сгорания. Плоскость выбирают перпендикулярной оси коленвала. Если в показаниях индикатора имеется разность размеров, то это и есть размер конусности. При этом нужно измерять нижнюю и верхнюю часть цилиндра. Индикатор опускают строго вертикально, чтобы он не отклонятся ни в одну из сторон.

Если размер эллипсности выше, чем допустимые 0,04 мм, а конусность более 0,06 мм, на стенках имеются задиры и риски, тогда необходим ремонт блока цилиндров двигателя.

Под ремонтом нужно понимать увеличение диаметра до ближайшего ремонтного размера, установку новых поршней и других сопутствующих элементов. В зависимости от того, насколько изношены цилиндры, их шлифуют, растачивают и затем доводят, устанавливают гильзы.

Шлифование БЦ

Эту операцию выполняют преимущественно на внутришлифовальных станках. Камень на этом оборудовании имеет значительно меньший диаметр, чем размер цилиндра. Камень может двигаться вокруг оси, по окружности цилиндра, а также вдоль оси камеры сгорания.

Процесс ремонта блока цилиндров двигателя, таким образом выполняемый, очень длительный и сложный, особенно если нужно снимать большой слой металла. Поверхность камеры сгорания становится волнистой и может забиваться пылью. Последняя проникает в поры в чугуне – после ремонта в дальнейшем это может вызывать интенсивный износ колец и поршней. Шлифовка цилиндров сейчас применяется крайне редко.

Гильзы как способ ремонта

И в чугунных и алюминиевых блоках, есть такое понятие как «ГИЛЬЗОВКА», то есть устанавливаются специальные гильзы – это цилиндрические (как правило — чугунные) полые части похожие на большой кусок трубы.

Они запрессоваются в блок мотора под температурой и прочно сидят на своем месте. Основное назначение сделать мотор прочнее (в случае с алюминиевым вариантом), придать конструкции ремонтопригодность, увеличить ресурс. Гильзы могут быть из высокопрочного легированного серого чугуна, а также из обычного (стоит отметить варианты с тонкими стальными гильзами такое тоже есть, пример — машины фирмы ISUZU), есть и алюминиевые варианты, но они не так часто распространены. Большим плюсом является то — что при износе гильзы, она как бы берет весь удар на себя. Вы ее просто вытаскиваете (вытачиваете), ставите ремонтную, или даже такую же по размерам. Меняете поршни и кольца (скорее всего, нужен будет ремонт). И мотор опять работает в штатном режиме. Однако есть двигатели, которые не «гильзуются» с заводов как алюминиевые, так и чугунные. Если чугунный блок мы можем расточить, а также «прогильзовать» вариантом серого чугуна — поставить поршни больше (или такие е же) и кататься дальше — потому как нет разницы теплового расширения металла. То вот алюминий из-за своей сложной технологии изготовления такому зачастую не подвластен. Возникает справедливый вопрос – а можно ли поставить в него гильзы?

Дефекты деталей клапанного механизма

После визуального осмотра и описанных выше проверок ГБЦ для диагностики неисправностей клапанного механизма контролируется диаметр отверстий и высота направляющих втулок, биение торцевой стороны тарелки клапанов, высота установленных клапанов, высота стержня клапанов.

Наиболее частые дефекты клапанов (их вероятные причины):

- дефекты опорной поверхности (слишком большое прижимное усилие пружины клапана, превышение максимально допустимой частоты вращения коленчатого вала, перегрев двигателя, применение деталей из материалов, не совместимых с неэтилированным бензином);

- образование «чашки» на головке клапана (перегрев двигателя наряду с чрезмерно сильным прижимным усилием пружины клапана или высокой скоростью посадки головки клапана в седло);

- заклинивание стержня в направляющей клапана (слишком малый зазор между стержнем клапана и направляющей втулкой; чрезмерное загрязнение масла; перегрев двигателя; неправильная настройка выпускного клапана);

- поломка стержня клапана (сильный износ направляющей и, как следствие, неравномерная посадка клапана в седле; чрезмерный износ направляющей втулки приводит также к повышенному расходу масла, росту объема вредных эмиссий, что увеличивает опасность повреждения седла);

- механическое повреждение (контакт с поршнем или другим компонентом клапанного механизма; слишком большое прижимное усилие пружины клапана; сильный износ направляющей втулки);

- облом торца клапана (неправильная настройка клапанного механизма в результате установки изношенных сухарей и других компонентов);

- нагар на головке клапана (слишком раннее зажигание, попадание масла в камеру сгорания).

Со временем в процессе эксплуатации материал клапана вырабатывается, в результате изменяется геометрическая форма детали, что приводит к различным нарушениям нормальной работы клапанного механизма. Последствия незначительного износа устраняют шлифованием клапана. Сильно изношенную деталь заменяют.

При осмотре пружин клапанов проверяются следующие параметры:

- отклонение от перпендикулярности (не должно превышать 1,0 мм на каждые 25, 4 мм. длины пружины);

- максимальное отклонение свободной длины пружин в наборе (не должно превышать 1,5 мм).

Пружины клапанов не должны иметь повреждений, следов коррозии, обрыва или общих признаков износа. Притертые концы пружины указывают на работу с вибрацией или вращением в результате ее малой длины или недостаточной жесткости. Такую пружину следует заменить.

Наиболее частые дефекты седел клапанов — отклонение от определенных заводом-изготовителем величин углов и ширины кромок. От этих параметров, в первую очередь, зависят угол посадки, площадь контакта и, в конечном итоге, плотность прилегания головки клапана. Направляющая втулка клапана напрямую влияет на точность посадки головки клапана в седле.

Обязательным условием эффективной работы клапанной системы является обеспечение концентричности (соосности) четырех ее элементов — головки и стержня клапана, седла и направляющей втулки.