Как затягивать болты гбц

Содержание:

- Колпачки на колесные болты

- УАЗ 3151 | Приложение 1. Моменты затяжки резьбовых соединений |

- Измеряем зазор между вкладышем и коленвалом

- Затягиваем болты на двигателе правильно

- Что такое подшипники скольжения

- КШМ двигателя Д-240. Маховик, коленвал и поршневая трактора МТЗ-82

- Общие правила по использованию инструмента

- Принцип работы инструмента

Колпачки на колесные болты

Отличным решением для облагораживания внешнего вида авто будут колпачки на болты.

Такие приспособления выполняют 2 важные функции:

Прежде всего, съемные колпачки позволяют украсить колесный диск как отечественного авто, так и иномарки. Внешне машина кажется ухоженной, что является показателем бережного отношения владельца.

Вторая функция – защита метизов от коррозии. Болты постоянно эксплуатируются в пыльных и грязных условиях. С течением времени на метизах появляется ржавчина. Причем коррозия проявляется не только на внешней части крепежей, но и на резьбе шпильки.

Для эффективного использования подобных изделий применяют съемники колпачков колесных болтов. Устройство выглядит в виде простой скобы со специальными зубьями. Съемник значительно упрощает процесс снятия колпачков. Поэтому каждому водителю следует всегда иметь его при себе.

УАЗ 3151 | Приложение 1. Моменты затяжки резьбовых соединений |

Момент затяжки, Н·м (кгс·м)

Болт крепления крышек коренных подшипников

Болт крепления масляного насоса

Шпилька крепления крышки сапуна

Гайка крепления крышки сапуна

Болт крепления головки цилиндров

см. разд. 4 «Двигатель»

Болт крепления головки цилиндров

Гайка шпильки крепления впускного и выпускного трубопроводов

Гайка болта крышки шатуна

Болт крепления маховика

Болт крепления башмака натяжителя цепи

Болт крепления крышки головки блока цилиндров

Гайка шпильки крепления корпуса подшипников распределительного вала

Болт крепления звездочки вала привода масляного насоса

Болт крепления звездочки распределительного вала

Болт крепления насоса охлаждающей жидкости

Гайка крепления выпускного патрубка рубашки охлаждения

Храповик коленчатого вала

Болт кронштейна генератора

Гайка крепления планки генератора

Гайка болта крепления генератора к кронштейну

Гайка крепления установочной планки к генератору

Гайка крепления кронштейна передней опоры двигателя

Гайка крепления подушки передней опоры к кронштейну поперечины

Гайка крепления поперечины задней подвески двигателя

Гайка крепления задней подвески двигателя к коробке передач

Гайка крепления задней подвески двигателя к поперечине

Болт крепления сцепления

Штуцер соединительных трубок гидропривода сцепления

Выключатель фонаря заднего хода

Болт крепления картера сцепления к двигателю

Гайка крепления картера сцепления к коробке передач

Гайка крепления картера сцепления к коробке передач

Болт крышки фиксаторов штоков

Гайка крепления задней крышки

Гайка заднего конца вторичного вала

Болт зажимной шайбы подшипника промежуточного вала

Болт крепления вилки к штоку переключения передач

Гайка крепления кронштейна подвески на оси подушки

Гайка крепления кронштейна подвески к кузову

Гайка крепления крышек картера раздаточной коробки, картера привода переднего моста, корпуса привода спидометра, кронштейна рычага управления

Выключатель блокировки дифференциала

Болт крепления вилок к штокам включения передач

Болт крепления вилок к штоку блокировки дифференциала

Болт крепления ведомой шестерни

Гайка крепления заднего подшипника ведущего вала и заднего подшипника промежуточного вала

Гайка крепления фланца карданного вала к ведущему валу и к валам привода переднего и заднего мостов

Гайка болтов крепления эластичной муфты к фланцам коробки передач и раздаточной коробки

Гайка болта крепления фланца карданного вала к фланцам редуктора переднего и заднего мостов и раздаточной коробки

Гайка крепления крышки подшипника корпуса внутреннего шарнира

Гайка крепления крышки подшипника дифференциала

Болт крепления стопорной пластины с пружинной шайбой

Болт крепления ведомой шестерни

Болт крепления картера редуктора к балке заднего моста

Болт крепления крышки подшипника дифференциала

Болт крепления ведомой шестерни

Гайка крепления фланца к ведущей шестерне

Гайка крепления подшипника полуоси и заднего тормоза

Гайка нижних болтов крепления поперечины к лонжеронам кузова

Гайка верхних болтов крепления поперечины к лонжеронам кузова

Гайка болта крепления кронштейна буфера отбоя к поперечине

Гайка болта крепления оси верхнего рычага

Гайка крепления верхнего конца амортизатора

Гайка крепления нижнего конца амортизатора

Гайка подшипников ступицы переднего колеса

Болт крепления суппорта к поворотному кулаку

Гайка крепления штанги стабилизатора поперечной устойчивости

Гайка крепления шаровых пальцев к поворотному кулаку

Гайка крепления растяжки к поперечине подвески

Гайка крепления растяжки к кузову

Гайка соединения оси нижнего рычага с поперечиной

Гайка крепления шаровых опор к рычагам подвески

Гайка болта крепления колеса

Гайка оси верхнего рычага подвески

Гайка болтов крепления поворотного рычага

Гайка крепления амортизатора

Гайка болтов крепления поперечной и продольных штанг

Гайка болта крепления картера рулевого управления

Гайка болта крепления кронштейна маятникового рычага

Гайка шарового пальца тяг рулевого привода**

Гайка крепления рулевого колеса

Гайка крепления кронштейна вала рулевого управления и выключения зажигания

Гайка крепления сошки

Гайка оси маятникового рычага

Гайка крепления главного цилиндра и вакуумного усилителя

Болты крепления соединения переднего тормоза

Штуцер тормозных трубок

Измеряем зазор между вкладышем и коленвалом

Выпускаются вкладыши 2-мя отдельными частями, имеющими специальные места для монтажа. Основной задачей при сборке следует обеспечить требуемый зазор между шейкой вала и вкладышем. Обычно чтобы определить рабочий зазор между ними используется микрометр, а нутромером измеряется внутренний диаметр вкладышей. После этого производятся некоторые расчеты, которые и позволяют выявить зазор.

Однако намного проще сделать такую операцию с помощью специальной пластиковой калиброванной проволоки. Кусочки требуемого размера укладываются между вкладышем и шейкой, после чего подшипник зажимается с нужным усилием и снова разбирается. Далее берется специальная линейка, которая идет в наборе вместе с проволокой, и измеряется ширина соответствующего отпечатка на валу. Чем шире раздавленная измерительная полоса, тем меньше зазор в подшипнике. Этот метод позволяет контролировать требуемое расстояние между шейкой и вкладышем с высокой точностью.

Затягиваем болты на двигателе правильно

The following two tabs change content below.

Об эксперте:

Fan-avto

Всю мою жизнь меня окружали автомобили! Сначала в деревне я уже в первом классе носился на тракторе по полям, потом была ЯВА, после копейка. Теперь я студент третьего курса «политеха» на автомобильном факультете. Подрабатываю автослесарем, помогаю ремонтировать автомобили всем своим знакомым.

В приведённой ниже таблице мы обозначили моменты затяжки всех резьбовых соединений на двигателе ВАЗ-2112.

Момент затяжки резьбовых соединений (таблица)

| Деталь | Резьба | Момент затяжки, Н·м (кгс·м) |

| Двигатель | ||

| Болт крепления головки цилиндров | М12х1,25 | Болты крепления ГБЦ необходимо затягивать в четыре приема: 1 – моментом 20 Н·м (2 кгс); 2 – моментом 69,4–85,7 (7,1–8,7 кгс); 3 – довернуть на 90°; 4 – снова довернуть на 90°. |

| Гайка шпильки крепления впускной трубы и выпускного коллектора | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления натяжного ролика | М10×1,25 | 33,23–41,16 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,38–22,64 (1,87–2,31) |

| Болт крепления шкива распределительного вала | М10 | 67,42–83,3 (6,88–8,5) |

| Болт крепления корпуса вспомогательных агрегатов | М6 | 6,66–8,23 (0,68–0,84) |

| Гайка шпильки крепления выпускного патрубка рубашки охлаждения | М8 | 15,97–22,64 (1,63–2,31) |

| Болт крепления крышек коренных подшипников | М10х1,25 | 68,31–84,38 (6,97–8,61) |

| Болт крепления масляного картера | М6 | 5,15–8,23 (0,52–0,84) |

| Гайка болта крышки шатуна | М9х1 | 43,32–53,51 (4,42–5,46) |

| Болт крепления маховика | М10х1,25 | 60,96–87,42 (6,22–8,92) |

| Болт крепления насоса охлаждающей жидкости | М6 | 7,64–8,01 (0,78–0,82) |

| Болт крепления шкива коленчатого вала | M12х1,25 | 97,9–108,78 (9,9–11,1) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости | М6 | 4,17–5,15 (0,425–0,525) |

| Гайка крепления приемной трубы глушителя | М8×1,25 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления фланца дополнительного глушителя | М8×1,25 | 15,97–22,64 (1,63–2,31) |

| Гайка крепления троса сцепления к кронштейну двигателя | М12х1 | 14,7–19,6 (1,5–2,0) |

| Болт крепления кронштейна передней опоры подвески двигателя | М10х1,25 | 32,2–51,9 (3,3–5,5) |

| Гайка болта крепления передней опоры подвески двигателя | М10 | 41,65–51,45 (4,25–5,25) |

| Гайка болта крепления левой опоры подвески силового агрегата | М10 | 41,65–51,45 (4,25–5,25) |

| Гайка крепления кронштейна левой опоры подвески силового агрегата | М10 | 31,85–51,45 (3,25–5,25) |

| Болт крепления задней опоры подвески силового агрегата | М10х1,25 | 27,44–34 (2,8–3,47) |

| Гайка болта крепления кронштейна задней опоры подвески силового агрегата | М12 | 60,7–98 (6,2–10) |

| Болт крепления маслоприемника к крышке коренного подшипника | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления маслоприемника к насосу | М6 | 6,86–8,23 (0,7–0,84) |

| Болт крепления масляного насоса | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления корпуса масляного насоса | М6 | 7,2–9,2 (0,735–0,94) |

| Пробка редукционного клапана масляного насоса | М16х1,5 | 45,5–73,5 (4,64–7,5) |

| Штуцер масляного фильтра | М20×1,5 | 37,48–87,47 (3,8–8,9) |

| Датчик контрольной лампы давления масла | М14х1,5 | 24–27 (2,45–2,75) |

| Гайка крепления карбюратора | М8 | 12,8–15,9 (1,3–1,6) |

| Гайка крепления крышки головки цилиндров | М6 | 1,96–4,6 (0,2–0,47) |

Инструмент для замеров

Несмотря на то, что выполнение работ по правилам затяжки требует специального подхода, однако большого количества времени подобная процедура не займёт.

Единственное, что потребуется для выполнения подобных работ – это динамометрический ключ.

Такой ключ используют для производства замера момента затяжки.

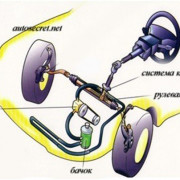

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос системы смазки двигателя

При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки

В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук

Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки

Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки

Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

КШМ двигателя Д-240. Маховик, коленвал и поршневая трактора МТЗ-82

» Двигатель Д-240 » КШМ двигателя Д-240. Маховик, коленвал и поршневая трактора МТЗ-82

Основными деталями кривошипно-шатунного механизма (КШМ) дизеля Д-240 являются: коленвал, поршневая группа, поршневые кольца и пальцы, шатуны, маховик, шатунные и коренные вкладыши подшипников.

Коленчатый вал трактора МТЗ-82 изготовлен из стали и подвергнут закалке поверхности токами высокой частоты. Вал имеет четыре шатунные и пять коренных шеек и оснащен съемными противовесами, установленные на первой, четвертой, пятой и восьмой шейки. Благодаря противовесам снижается износ коренных подшипников и уменьшается воздействие центробежных сил от неуравновешенных масс кривошипов. Шатунные шейки имеют полости закрытые заглушками, внутри которых происходит очистка масла, поступающее от коренных шеек по наклонным каналам в щеках.

Размеры шеек коленвала (размерная группа)

На переднем конце коленвала смонтированы: шестерня привода масляного насоса; шестерни привода шестерен распределения; шкив клиноременного привода вентилятора, водяного насоса и генератора. На заднем фланце установлен маховик с зубчатым венцом. От осевого перемещения коленчатый вал ограничивается благодаря упорным полукольцам изготовленные из алюминиевого сплава. Упорные полукольца блокируются от проворачивания выступами, вставленные в фрезерованные канавки в крышке подшипника.

Кривошипно-шатунный механизм: 1 — болт маховика; 2 — болт сцепления; 3 — маховик; 4 — венец маховика; 5 — маслосъемные кольца; 6 — компрессионные кольца; 7 — поршень; 8 — втулка головки шатуна; 9 — поршневой палец; 10 — стопорное кольцо; 11 — вкладыш коренного подшипника; 12 — упорное полукольцо; 13 — вкладыш шатунного подшипника; 14 — коленчатый вал; 15 — противовес; 16 — крышка шатуна; 17 — шатунный болт; 18 — шатун; 19 — болт коленчатого вала; 20 — шкив; 21 — шестерня привода масляного насоса; 22 — шестерня.

Штампованные шатуны д-240 двутаврового сечения изготовленные из стали, в верхнюю головку которого запрессована биметаллическая втулка. Во втулке и верхней части шатуна предусмотрены специальные отверстия для смазки поршневого пальца. Нижняя головка разъемная и расточена для монтажа шатунных вкладышей. От осевого смещения вкладыши фиксируются выштампованными усиками, вставляемые в фрезерованные прорези в расточках крышки и шатуна. Крышка шатуна присоединяется к нему болтами.

Поршень двигателя Д-240

Поршневая группа для дизеля изготавливается из алюминиевого сплава. Боковая поверхность поршня имеет две канавки под маслосъемные и три под компрессионные кольца. Для отвода масла в канавках для установки колец просверлены отверстия. Камера сгорания в днище поршня имеет шатровую форму. В бобышках поршня расточены отверстия для установки поршневого пальца и канавки для стопорных колец.

Поршневые кольца изготавливаются из специального сплава чугуна. На каждом поршне устанавливается три компрессионных кольца и четыре маслосъемных скребкового типа.

Вкладыши шатунных и коренных подшипников сделаны из биметаллической сталеалюминиевой полосы. В верхних половинках коренных вкладышей имеются отверстия, совпадающие с маслоподводящими каналами блоке. Кроме того, в первой, третьей и пятой верхних половинках имеются отверстия для отвода масла от коренных подшипников к опорным шейкам распредвала.

Схема расположения поршневых колец на поршне: 1 — верхнее компрессионное кольцо; 2 — компрессионные кольца; 3 — верхние маслосъемные кольца; 4 — нижние маслосъемные кольца; 5 — поршень.

Маховик двигателя Д-240

Маховик изготовлен из серого чугуна в форме массивного диска, крепящегося к фланцу коленвала шестью болтами и фиксируемый парой установочных штифтов. На маховик напрессован зубчатый венец, с которым входит в зацепление шестерня включения редуктора пускача, либо шестерня включения стартера. Для проверки и регулировки угла опережения впрыска топлива, на маховике имеется специальное отверстие (метка).

источник

Общие правила по использованию инструмента

Сам инструмент представляет собой стержень с рукояткой на одном конце, и с индикаторным механизмом на другом. На рабочем конце рукоятки устанавливается торцевая головка или присоединительное гнездо для рожковой насадки (гаечной либо накидной насадки).

В ключах предусмотрены индикаторные механизмы и регулировочные, как с предохранителем от перетяжки, так и без них.

Далее рассмотрим разновидности динамометрических ключей, которые чаще всего используются в работе.

Щелчкового типа

Часто автомобилисты приобретают именно такой ключ из-за высокой точности измерения, прочности и наличием удобной шкалы с настройкой. Таким ключом невозможно перетянуть резьбу, так как предусмотрен предохранитель.

Главное знать, как правильно работать с изделием данного типа. Суть заключается в необходимости заранее выставить нужное значение максимального усилия (момента затяжки).

Далее производится обычное затягивание соединения (болта или гайки) до тех пор, пока не появится хорошо слышимый щелчок. Данный звук сигнализирует о достижении требуемого параметра. Примечательно, что дальше прибор перейдет в режим «проскальзывания» и перетянуть соединение не получится.

Видео: «Как пользоваться ключом щелчкового типа»

Как пользоваться шкалой:

Торсионного типа со стрелкой-указателем

Такие ключи имеют характерную особенность – крупные габаритные размеры. Непосредственно у самой рукоятки имеется шкала, по которой и производятся необходимые измерения. Предварительно настроить данный ключ не получится, результат затяжки достигается по факту.

Рекомендуется использовать только в машинах и механизмах, где предусмотрен средний уровень точности затяжки.

При использовании стрелочного инструмента рукоятка перемещается относительно шкалы в направлении приложения усилия. Стрелка остается неподвижной.

Чтобы максимально точно произвести замер, необходимо выполнить пошагово следующие действия:

- Заранее найти на шкале место, которое должна достичь стрелка в момент прикладывания максимального усилия;

- Осуществлять затяжку плавно и последовательно, достигая заданного положения на шкале;

- Если необходимо применение дополнительного усилия, инструмент снимается, производится затягивание обычным ключом и повторная проверка.

Видео: «Как пользоваться ключом стрелочного типа»

Динамометрический электронный прибор

Применение данного инструмента обосновано при сборке оборудования, требующего высокой точности затяжки. На ЖК-дисплей выводится информация (момент затяжки в Н·м). Преимущество моделей – в возможности сохранения настроек при работе.

Установка данных осуществляется по инструкции при помощи специальных кнопок. Удобно и достаточно просто, а экономия времени – огромная. Выгодно использовать такие девайсы на конвейерной сборке, когда необходимо выполнять повторяющуюся операцию многократно.

Сигнализирует при достижении заданного момента затяжки с высокой точностью. Существуют так же специальные электронные адаптеры, которые устанавливаются на ключ-трещотку.

Видео: «Как пользоваться ключом электронного типа»

С рожковыми насадками

Данные ключи имеют принцип работы аналогичный стрелочному типу, но иной внешний вид. Разница в достижении более точных результатов. Фиксация момента затяжки достигается поворотным механизмом с пружиной спирального типа.

К этому механизму присоединен стрелочный индикатор с измерительной шкалой в Н·м. Поворачивание рычага происходит по принципу, аналогичному для работы с гаечным. Слесарь создает необходимую величину усилия, которая отображается на шкале за счет отклонения стрелочного индикатора.

Видео: «Как пользоваться ключом рожкового типа»

Далее приведём несколько наглядных примеров при работе с динамометрическими ключами.

Принцип работы инструмента

Полуавтоматические динамометрические ключи напоминают по форме и конструкции обычный ключ с трещоткой, который используется под торцовые головки. Единственным существенным отличием от своих «собратьев» является наличие специального храпового механизма, который дает возможность встроенной шестерне крутиться в двух направлениях.

Например, чтобы вернуть рукоятку инструмента назад после полного оборота, нужно приложить относительно небольшое усилие. А вот, чтобы затянуть гайку следует приложить немного больше усилия.

Когда достигается необходимое значение, шестеренка трещотки попросту начинает проскакивать (при этом слышен характерный звук), в результате чего гайка или болт больше не затягивается. Таким образом, исключается вероятность того, что резьба сорвется.

Динамометрические ключи со шкалой измерения прилагаемого усилия по умолчанию не обладают возможностью ограничения крутящего момента при достижении заданного значения. В данном случае этот момент необходимо контролировать самостоятельно при помощи механической или электронной цифровой измерительной шкалы.

Самодельный почти динамометрический ключ, в зависимости от конструктивного исполнения, может работать по примеру первого и второго варианта, описанных выше.

Зачем считают Ньютоны и метры

Перед тем, как приступить к изготовлению простого самодельного динамометрического ключа для затягивания болтов и гаек, необходимо будет провести некоторые расчеты. К примеру, чтобы добиться крутящего момента затяжки величиной 10 Н*м, надо приложить усилие, равное одному килограмму силы, к рычагу или плечу длиной 1 метр.

Вот только в условиях домашней мастерской или гаража метровый рычаг — не самый практичный и удобный вариант. В идеале лучше использовать плечо в пределах 20–50 см. И для того, чтобы правильно рассчитать, какое усилие необходимо приложить на рычаг для достижения требуемого момента затяжки, надо посчитать Ньютоны и метры.

Впрочем, вдаваться в дебри математических уравнений вовсе не обязательно. Нужные величины можно без проблем рассчитать в пропорциональном соотношении. То есть, если брать за основу, что для получения крутящего момента 10 Н*м, нужно приложить усилие 1 кг на метровый рычаг, то аналогично легко подсчитать, какое усилие надо будет приложить на рычаг меньшей длины.

Чем короче используемый рычаг, тем большее усилие требуется приложить для затягиваний болта или гайки — это, так сказать, аксиома. К примеру, если вместо метрового, вы используете рычаг длиной 50 см, то для получения крутящего момента 10 Н*м нужно приложить усилие, равное 2 кг.

Если вы используете рычаг длиной, например, 22 см, то усилие будет составлять уже 4,5 кг. Иными словами, нужно крутящий момент (10 Н*м) поделить на длину рычага (в данном случае — 0, 22 м) и умножить на 0,1. Используя эту простую формулу, можно без проблем рассчитать, какое конкретно усилие требуется приложить для затяжки гайки.

Купить или сделать?

В процессе выполнения ремонтных работ по обслуживанию авто практически каждый владелец транспортного средства сталкивается с тем, что необходимо закрутить болт или гайку, приложив определенное усилие, а динамометрического ключа под рукой нет. Не бежать же в магазин, чтобы купить дорогой инструмент, попользоваться им 20–30 минут и забыть на год.

Поэтому самый оптимальный вариант — изготовить самодельный динамометрический ключ для затягивания гаек и болтов. Причем можно изготовить инструмент наподобие трещотки с храповым механизмом, а также сделанный по аналогии с более простой конструкцией — с использованием обычных ручных весов.