+7-495-589-89-62

Содержание:

- Обработка с помощью солевых батареек

- Результаты применения

- Комплектация и характеристики набора

- Что такое холодное цинкование

- Комплектация набора

- Инструкция по применению

- Оцинковка кузова своими руками: тестируем советский «Портативный многоцелевой цинкователь» (10 фото)

- Химический состав

- Особенности состава «Цинкор-Авто»

- Последующая обработка кузова

- Как приготовить раствор для оцинковки

- Каковы преимущества холодного цинкования

- Короцин. Инструкция по применению

- Область применения

- Как оцинковать деталь автомобиля

- Разновидности, представленные на рынке

Обработка с помощью солевых батареек

Все начинается с подготовки. Вам понадобятся:

- Солевые батарейки. Например, для ВАЗ-2107 пяти солевых батареек будет вполне достаточно.

- Обезжириватель.

- Несколько видов наждачной бумаги.

- Шпатлевка и чистая тряпка.

- Провода.

- Кислота – ортофосфорная или паяльная.

- Грунт эпоксидный.

- Кислота лимонная.

- Лак, краска.

Поврежденное коррозией место тщательно зачищается и цинкуется батарейкой. Для этого с батарейки снимается верхняя оболочка с названием, на корпусе фиксируется провод. Второй конец подключается к автомобильному АКБ или зарядному устройству для авто аккумулятора. Чем длиннее провод, тем лучше – вам будет удобнее работать.

Затем нужно подать напряжение – с АКБ или ЗУ на кузов идет минус. Параллельно подключаем лампочку, чтобы не испортить аккумулятор. После этого батарейка оборачивается тряпкой, смачивается в кислоте. Медленно водите этим нехитрым приспособлением по защищенному месту. Вы услышите шипение, железо покроется светлым слоем цинка.

Процесс длительный, но эффективный. Когда обработка закончится, нужно приготовить раствор с лимонной кислотой и протереть обработанный металл. Затем обезжирить и подсушить, нанести эпоксидную грунтовку. Она хоть и обойдется в 500-600 рублей за баллон, но будет держаться отлично. Далее при необходимости наносится шпатлевка, грунтуется и наносится база. После нее поверхность покрывается лаком или акриловой краской.

Читать также: Ремонт шлифовальной машинки своими руками

Результаты применения

«Цинкор-Авто» по отзывам является одним из наиболее эффективных преобразователей ржавчины, применяемым для борьбы с коррозионными процессами. При контакте с металлической поверхностью происходит реакция превращения окисных форм железа в фосфаты, которая сопровождается трансформациями марганца и цинка, формирующими на поверхности комплексно-элементный защитный слой повышенной прочности.

Возникающие коррозионные процессы подавляются цинком, в то время как марганец создаёт эффект легирования, что дополнительно укрепляет защитный слой. Аналогичные многофосфатные составы такого эффекта не дают.

Комплектация и характеристики набора

Набор включает в себя следующие компоненты:

- раствор №1 для обезжиривания металла и борьбы с ржавчиной;

- раствор №2 для создания защитного покрытия;

- соединительный кабель;

- электрод №1 для подготовки металла, выполненный из нержавейки;

- электрод №2 для формирования защитного слоя, оснащенный цинковым наконечником.

Производитель сообщает, что этот комплект предназначен для обработки поверхности площадью до 1м2. Но анализ отзывов в Интернете показал, что на самом деле на 1 «квадрат» поверхности кузова уйдет около трёх наборов. Вышеупомянутые растворы являются нелетучими, их срок годности составляет минимум 5 лет, они поставляются в емкостях многоразового применения. Рабочее напряжение составляет от 6 до 36 вольт постоянного тока, поэтому можно использовать обычную автомобильную АКБ или пуско-зарядное устройство.

Комплект «Цинкор-Авто ZZZ» используется для выполнения трёх основных задач:

- Удаление ржавчины.

- Обработка металлической поверхности.

- Нанесение на кузов защитного слоя из гальванического цинка.

Что такое холодное цинкование

Холодная оцинковка – это окраска металлических деталей грунтом, который насыщен порошкообразным цинком. После процедуры в покрытии содержится более девяноста процентов цинка, поэтому для этих целей необходимо использовать только высокодисперсное вещество.

Для того чтобы холодное цинкование принесло ожидаемые плоды, правильно подберите материал. Всё дело в том, что различные растворы имеют разную эффективность. Кроме этого, многие материалы требовательны к качеству обрабатываемой поверхности кузова, и вы можете своими руками испортить машину, неправильно нанеся раствор или забыв о финишном покрытии.

Внимательно изучайте состав и характеристики раствора прежде, чем наносить его на деталь автомобиля.

Комплектация набора

Набор «Цинкор-Авто» состоит из следующих средств:

- Раствор для обезжиривания металлической поверхности и удаления ржавчины.

- Раствор для формирования защитного покрытия.

- Электрод для подготовки поверхности ржавого кузова, выполненный из нержавеющей стали.

- Электрод с цинковым наконечником, использующийся для нанесения защитного слоя.

- Соединительный провод.

Автовладельцы в отзывах о «Цинкор-авто» отмечают, что одного набора достаточно для обработки порядка 0,3 квадратного метра поверхности кузова авто.

Инструкция по применению

- Поверхность подлежащего обработке металла необходимо тщательно очистить от имеющейся на ней отслаивающейся рыхлой ржавчины с использованием любых подходящих для этого абразивных средств.

- Препарат следует нанести на металлическую поверхность посредством кисти, валика, или используя метод распыления.

- Дождаться полного высыхания нанесенного на поверхность состава.

- В случае необходимости, следует провести повторную обработку. Количество последующих обработок не ограничено. Каждое последующее нанесение препарата на металлическую поверхность гарантирует возрастание химических и физических свойств защитного слоя.

- После полного высыхания нанесенного предварительно состава, обрабатываемую поверхность следует протереть сухой тряпкой или ветошью.

- Поверхность подготовлена к последующей покраске.

- Нанесение лакокрасочных материалов и иных покрытий, производимых после обработки поверхности средством «Цинкарь», выполняется в соответствии с требованиями инструкций по их применению.

Оцинковка кузова своими руками: тестируем советский «Портативный многоцелевой цинкователь» (10 фото)

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт. Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

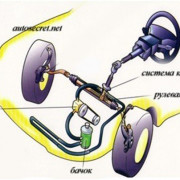

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

Сие курьёзное поделие кооператива «Декор» при московском заводе «Пищемаш» было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…

Химический состав

Средство для борьбы с коррозией «Цинкарь» создано на основе очищенной ортофосфорной кислоты, в которую добавлены в строго регламентированном количестве активные составляющие: марганец и цинк.

Эффективность препарата

Наличие в химическом составе средства борьбы с ржавчиной «Цинкарь» активных компонентов позволяет добиться эффективности, превышающей свое значение в сравнении с прочими преобразователями ржавчины на основе монофосфатного (состоящего преимущественно из ортофосфорной кислоты) состава, более чем в два раза. Активный марганец и цинк образует на обрабатываемой поверхности прочный слой защиты. После нанесения на стальную поверхность цинк локализует очаги электрохимической коррозии, а марганец способствует возникновению эффекта легирования поверхности и укрепляет слой защиты. Подобное положительное воздействие невозможно получить в ходе обработки стальных изделий монофосфатными составами.

Нормы расхода

Количество расходуемого материала напрямую зависит от способа нанесения и используемого для этого приспособления. Как правило, однократное нанесение препарата «Цинкарь» на 1 м² металлической поверхности подразумевает расход 110-340 г материала.

Особенности состава «Цинкор-Авто»

Производитель при разработке антикоррозионного состава тестировал различные неорганические и органические соединения на предмет их влияния на характеристики покрытия, формируемого на поверхности кузова автомобиля. В результате проведённых исследований было создано средство «Цинкор-Авто», отзывы о котором подтверждают его механо-прочностные и гальвано-потенциометрические защитные свойства.

Компоненты, входящие в состав средства против ржавчины, строго дозированы, поскольку от их концентрации зависит эффективность состава и надёжность образуемого защитного слоя.

Последующая обработка кузова

После обработки кузова антикоррозийным составом многие автовладельцы задаются вопросом, стоит ли его смывать или нет, поскольку на металлических деталях появляется защитный слой серо-белого или серого оттенка. Если обработанные элементы в дальнейшем не будут окрашиваться, то такой налёт лучше всего стирать при помощи влажной жёсткой губки, которая смачивается в спиртовом растворе или воде. Те частицы, которые не стираются во время этой процедуры, лучше оставить на поверхности кузова: они составляют конверсионный слой, который предотвращает дальнейшее возникновение коррозии.

Если поверхность кузова транспортного средства обрабатывалась антикоррозионным средством с целью дальнейшего окрашивания, то наносить краску можно непосредственно на образованный составом «Цинкор-Авто» защитный слой.

Это эффективное противокоррозионное средство, позволяющее быстро устранить следы ржавчины на кузове автомобиля и предотвращающее их повторное появление в дальнейшем. Удобство использования и доступная цена дают возможность проводить обработку транспортного средства самостоятельно, без обращения в сервисные центры, что позволяет значительно экономить денежные средства.

Как приготовить раствор для оцинковки

Прежде чем начинать обработку поверхности машины своими руками, приготовьте цинкосодержащий раствор. Все материалы для обработки включают в себя цинковый порошок и жидкий связующий элемент. Для того чтобы цинкование принесло ожидаемые плоды, внимательно соблюдайте пропорции компонентов. Специалисты рекомендуют смешивать порошок и связующий элемент в пропорциях от 1:1 до 3:1. Конечно, не забывайте о технике безопасности: ваши руки и органы дыхания должны быть тщательно защищены и обезжирены. Кроме этого, само холодное цинкование рекомендуется осуществлять в хорошо проветриваемом помещении.

Каковы преимущества холодного цинкования

Простота. Вы легко осуществите оцинковку своими руками, даже если ранее этим никогда не занимались. К тому же, раствор очень быстро сохнет – в большинстве случаев достаточно получаса.

Универсальность. Холодное цинкование применяется для обработки труднодоступных деталей. Кроме этого, раствор можно наносить любым удобным для вас способом: валиком, кистью, краскопультом. Некоторые детали небольших размеров можно даже погружать в цинкосодержащий раствор. К тому же, материал взаимодействует с любым растворителем (сольвентом, ксилолом). Помните, что именно этот способ можно использовать для обработки влажного металла.

Долговечность. Холодная оцинковка держится примерно в три раза дольше, чем термическая обработка.

Короцин. Инструкция по применению

Этап 1: Удаление ржавчины

- 1.1. Механическим способом удалите с поврежденного участка кузова отслоившуюся краску и рыхлую ржавчину.

- 1.2. Накрутите стальную гайку-анод на резьбу электрода. Законтрите гайку на электроде при помощи торцевого болта.

- 1.3. Наденьте малый фетровый аппликатор на стальную гайку-анод.

- 1.4. Налейте в прилагаемую емкость РАСТВОР № 1 до уровня 2/3 ее высоты.

- 1.5. Опустите в емкость фетровый аппликатор и дождитесь его полной пропитки.

- 1.6. Надежно подсоедините зажим провода к «плюсовой» клемме аккумулятора.

- 1.7. Приложите фетровый аппликатор к поврежденному коррозией участку. Очень медленно перемещайте аппликатор по поверхности до полного удаления ржавчины. Состав будет испаряться, поэтому при необходимости опускайте аппликатор в емкость для пропитки (см. п. 1.5). При обработке больших участков потребуется периодически промывать аппликатор водой для удаления скопившейся на нем ржавчины.

- 1.8. После завершения процедуры отсоедините зажим от клеммы аккумулятора и снимите аппликатор.

- 1.9. Промойте водой очищенную поверхность и аппликатор, после чего просушите.

Этап 2: НАНЕСЕНИЕ ЗАЩИТНОГО СЛОЯ ЦИНКА

- 2.1. Очистите поверхность от ржавчины в соответствии с инструкцией к РАСТВОРУ № 1 (см. Этап 1: Удаление ржавчины).

- 2.2. Открутите стальную гайку-анод от электрода и вместо нее накрутите цилиндрический цинковый анод.

- 2.3. Наденьте большой фетровый аппликатор на цинковый анод.

- 2.4. Налейте в прилагаемую емкость РАСТВОР № 2 до уровня 2/3 ее высоты.

- 2.5. Опустите фетровый аппликатор в емкость и дождитесь его полной пропитки.

- 2.6. Надежно подсоедините зажим провода к «плюсовой» клемме аккумулятора.

- 2.7. Приложите фетровый аппликатор к обрабатываемому участку и без паузы быстрыми круговыми движениями перемещайте аппликатор по поверхности. Не останавливайтесь!

ВНИМАНИЕ: При правильном ритме поверхность будет становиться серой. Не допускайте появления темных пятен

Если же они возникли, то удалите их путем ритмичного движения по ним аппликатора.

ВАЖНО: Состав будет испаряться, поэтому периодически опускайте наконечник электрода в емкость для пропитки аппликатора

2.8. После завершения процедуры отсоедините зажим от клеммы аккумулятора и снимите аппликатор.

2.9. Промойте водой оцинкованную поверхность и аппликатор, после чего просушите.

ПРЕДУПРЕЖДЕНИЕ: Не оставляйте подключенный электрод на поверхности металла. Избегайте короткого замыкания.

Область применения

Средство для борьбы с коррозией «Цинкарь» предназначено для нанесения на стальную поверхность с целью последующего преобразования имеющейся на ней ржавчины в защитное покрытие, предохраняющее металл от дальнейшего разрушения. Препаратом «Цинкарь» подлежат обработке такие стальные изделия и конструкции, как металлические крыши, железные гаражи, кузова автомобилей, опоры путепроводов и мостов, конструкции со сварными или заклепочными соединениями и т.п. Обработку данным препаратом необходимо производить до нанесения на поверхность стальной конструкции других защитных средств.

Как оцинковать деталь автомобиля

Подготовка к работе. Аккуратно обработайте деталь своими руками: удалите следы ржавчины и снимите старое лакокрасочное покрытие. Помните, что при обработке необходимо применять щадящие средства для удаления краски – агрессивные составы могут запросто испортить деталь кузова. Если же вам пришлось воспользоваться агрессивным средством, то после очищения обработайте поверхность детали водным раствором соды. Помните, что чем лучше вы подготовите жидкий цинк, тем дольше будет держаться покрытие. Не забудьте аккуратно перемешать жидкий цинк. Если вы этого не сделаете, то раствор будет неоднородным, и поверхность покроется неаккуратно.

Оцинковка детали. Аккуратно наносите средство на деталь кузова автомобиля. Для достижения наилучшего результата температура воздуха в помещении должна быть от 5 до 40 градусов Цельсия. Своими руками эффективнее обрабатывать деталь в два слоя. При этом второе нанесение осуществляется спустя тридцать минут после нанесения первого слоя – цинк должен высохнуть и закрепиться на детали кузова автомобиля.

Завершающий этап. Для того чтобы цинкование продержалось несколько лет, не забудьте тщательно закрепить вещество. Подождите двадцать четыре часа после нанесения последнего слоя и воспользуйтесь лакокрасочным покрытием. Так долго ждать нужно для того, чтобы остатки растворителя полностью выветрились. Помните, что обработанную деталь кузова машины нельзя подвергать никаким механическим воздействиям. Конечно, после процедуры необходимо проветрить помещение.

Разновидности, представленные на рынке

В продаже можно встретить множество видов преобразователей: в виде спрея, геля или жидкости.

Но главное, чему необходимо уделять внимание при выборе — химическому элементу, оказывающему непосредственное воздействие на ржавчину. Но нужно помнить, что эффективны такие средства только при толщине ржавчины не более 100 мкм (для некоторых средств до 300 мкм), при больших показателях нужна предварительная механическая очистка металла металлической щеткой или другим инструментом

Но нужно помнить, что эффективны такие средства только при толщине ржавчины не более 100 мкм (для некоторых средств до 300 мкм), при больших показателях нужна предварительная механическая очистка металла металлической щеткой или другим инструментом.

Кислотные

Особенность кислотных преобразователей — способность справиться с коррозией на железе любой толщины. Работать можно при любой температуре, в том числе на морозе.

Такие составы чаще всего применяются для очистки кузова машины, металлических конструкций и железных элементов бытовой техники.

Главным компонентом таких преобразователей является ортофосфорная или оксикарбоновая кислота. В ее функции входит разрушение верхнего коррозийного слоя и создание пленки.

Для получения наилучшего эффекта необходимо наносить ингибитор на сухой металл.

При взаимодействии ржавого металла и кислотных преобразователей происходит превращение оксида ферума (Fe2O3) в инертную соль, которая легко убирается с кузова машины.

Минус в том, что после обработки необходимо смывать химический состав с поверхности для защиты металла от излишнего воздействия.

Для нанесения можно использовать распыление, валик или кисточку. При этом обработке подлежит только поврежденный участок без прикосновения к целому металлу.

Это обязательное требование для оцинкованных поверхностей, ведь кислота разрушает цинк.

Работать необходимо в респираторе, очках и перчатках. Обязательно обеспечение хорошей вентиляции.

Плюсы:

- Отсутствие строгих условий применения.

- Возможность использования в мороз.

- Большой температурный диапазон хранения.

- Продажа в емкостях от 1 до 12 л.

Минусы:

- Необходимость защиты кожи от действия кислоты.

- Потребность в очистке поверхности.

При попадании кислотного преобразователя ржавчины на кожу его необходимо срочно смыть большим напором воды, а при необходимости сходить к врачу.

Бескислотные (нейтральные)

Последние годы набирают популярности бескислотные преобразователи. В них используются нейтральные химические компоненты (не кислотные), поэтому такие средства просты в применении и имеют низкий уровень токсичности.

Изготавливаются на базе следующих компонентов.

- Танин.

- Оксид цинка или марганца.

Танин

Наиболее востребованный ингредиент, имеющий органическое основание.

После нанесения на поврежденный металл он взаимодействует с ржавчиной и превращает ее в неактивные соединения с оптимальной адгезией.

Преобразователи на базе танина можно заливать водой, что делает их привлекательным вариантом для защиты труб, арматуры, скрытых полостей кузова авто и других металлических изделий.

Оксид цинка или марганца

Такие составы воздействуют на поврежденный металл и создают защиту, исключающую появление коррозии.

Бескислотные преобразователи можно наносить любым способом, будь это распылитель, кисточка или валик.

После нанесения ржавый участок приобретает черный оттенок, что позволяет увидеть обработанные участки.

Плюсы:

- Не нужно промывать водой.

- Доступен к применению в любых условиях.

- Сохнет в течение двух-трех часов.

- Возможность визуального контроля качества обработки.

- Безопасность для человека.

Минусы:

более высокая стоимость.

Несмотря на безопасность, при обработке ржавого металла с помощью нейтральных преобразователей также рекомендуется использование СИЗ.

Что еще входит в состав

Кроме основных действующих компонентов, производители добавляют другие ингредиенты, обеспечивающие защиту от появления коррозии в будущем.

Выделим основные:

- Ингибиторы коррозии — химические компоненты, предназначенные для защиты металла от воды и других вредных составляющих.

- Загустители — компоненты, повышающие эффективность преобразователей ржавчины и упрощающих их применение. В их функции входит превращение средства в пену или пасту, что исключает стекание. Такие добавки часто применяются в продукции в виде геля.

- Дополнительные ингредиенты. Разные производители для повышения эффективности средств добавляют в их состав разную «химию» для придания запаха или других защитных свойств.

При покупке важно внимательно изучить состав, а уже после принимать решение