Станок для запрессовки сайлентблоков своими руками

Содержание:

- Сборка гидравлического пресса своими руками

- Как запрессовать сайлентблок: описание и видеоинструкции

- Замена сайлентблоков своими руками на ВАЗ-2107

- Конструкция элементов

- Как выпрессовать сайлентблок в домашних условиях?

- Как сделать съемник: инструкция по изготовлению

- Способы запрессовать сайлентблоки

- Схема пресса

- Town, Lite, Master, — Ace. Тюнинг ⇒ Полиуретановые детали своими руками легко

- Что представляет собой съемник для установки сайлентблоков?

- FORCE 949T1

Сборка гидравлического пресса своими руками

Если вы решили собрать самодельный пресс своими руками, необходимый для запрессовки сайлентблоков и подшипников, вам потребуются определенные материалы и инструменты.

Потому начните с выбора требующихся комплектующих. Без них собрать самодельный пресс будет невозможно. Вам понадобится:

- Сварочное устройство с электродами;

- Ножовка по обработке металла;

- Болгарка;

- Гидравлический домкрат с подходящими параметрами мощности;

- Оттягивающие пружины (хорошо подходят пружины от кресел авто или дверей);

- Грибок моста со сдвинутыми шлицами (на тот случай, если домкрат будет иметь нижнее расположение);

- Швеллеры;

- Металлическая труба с сечением квадрат или прямоугольник;

- Металлический уголок;

- Стальной лист;

- Полоса из стали;

- Отрезок трубы для головки штока.

Размеры деталей вы выбираете согласно выбранным чертежам, либо подбираете под ваш конкретный разработанный гидравлический пресс.

Когда все готово, можно приступать к работе своими руками.

- Разрежьте металлические заготовки согласно чертежам.

- Выполните на металлических деталях необходимые отверстия, если чертежи предусматривают их наличие. Сверлить уже на собранной конструкции будет проблематично.

- Сварите все компоненты из металла, которые предусматривают применение сварочного аппарата. Тщательно обрабатывайте швы, поскольку на гидравлический пресс будет воздействовать сильная нагрузка. Ваша задача — сделать П-образную конструкцию, надежно привариваемую к основанию.

- Далее идет подвижный стол. Чтобы сделать его, воспользуйтесь трубой или швеллером. Труба должна иметь длину, которая будет меньше, нежели промежуточное расстояние между двумя стойками. Затем приваривается еще кусок трубы, необходимый для штока гидравлического домкрата. В роли направляющих могут выступать металлические полосы. Их длина должна соответствовать ширине станины. Трубу следует завести между стойками. По бокам крепят направляющие полоски. Конструкцию стяните надежными болтами и гайками.

- Чтобы сделать регулировочный самодельный съемный упор для пресса, действуйте так же. Но только на металлических полосках напротив стоек сделайте отверстия. Это позволит фиксировать элемент на нужной высоте.

- Согласно чертежам установите пружины и оттяните ими подвижный рабочий стол.

- Установите на свое место домкрат. Конструкция готова.

Преимущество такого гидравлического пресса для запрессовки в том, что при необходимости гидравлический домкрат можно легко снять и применять самостоятельно. Используя собранный своими руками пресс, вы легко справитесь с заменой сайлентблоков и не только.

Достаточно много автолюбителей интересуется, как сделать съемник сайлентблоков своими руками. Ведь менять эти, снижающие вибрацию элементы подвески, приходится достаточно часто. Причем, это относится не только к отечественным автомобилям, но и многим иномаркам. Проблема связана с не слишком качественными дорогами. Спортивный стиль вождения также отрицательно сказывается на техническом состоянии сайлентблоков, как части подвески. Не продлевает срок службы и неправильная установка.

Многие механики забивают сайлентблок молотком. При этом, повреждается резина, может смещаться металлическая втулка. Поэтому, всегда используйте съемники, в крайнем случае, имеются вполне безобидные методы поставить деталь на место без помощи специализированных инструментов. Об этом мы расскажем в конце статьи.

Как сделать съемник сайлентблоков своими руками? Перед ответом на этот вопрос, желательно разобраться, что такое сайлентблок. Так будет проще сделать съемник.

Как запрессовать сайлентблок: описание и видеоинструкции

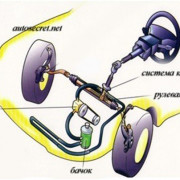

Сайлентблок или резиномеханический шарнир – две втулки (наружная и внутренняя) между которыми располагается резиновая или полиуретановая вставка. Используются эти шарниры для соединения деталей в подвеске, а также в системе креплений двигателя, КПП и амортизаторов.

Виды сайлентблоков

За счет упругой силы резины или полиуретана происходит «гашение» пиковых нагрузок, которые возникают при наезде на препятствие, в яму и т.п. При нормальном режиме эксплуатации рабочий ресурс салйнтблоков составляет 100 тыс.км. Но учитывая состояние наших дорог многие из них на доживают и до половины срока. На скорость разрушения и износа полиуратана/резины влияет также манера езды: частый наезд на препятствие или преодоление их при нажатом тормозе способствуют их быстрому разрушению.

Как определить, что сайлентблоки разрушились и нужна замена? Обратите внимание на поведение машины во время движения и торможения. Если она не очень хорошо стала держать дорогу, если ее ведет в одну сторону или она «рыскает», а раньше таких проблем не наблюдалось, скорее всего, вам пора менять сайлентблоки

Если машина при раскачивании издает неприятный скрип – также предстоит замена. И еще один симптом – преждевременный износ шин. Часто разрушение резины/полиуретана видно невооруженным глазом: видны трещины, вспучивания и другие деформации.

Как запрессовать сайлентблок

Сайлентблок входит в рычаг с усилием. Потому просто вставить его на место не получится. Необходим или специальный пресс, который используют на СТО, или некоторые нехитрые инструменты, которые используют умельцы для запрессовки сайлентблоков (см. видео).

«Народных» методов есть несколько. Но смысл их один: сначала нужно удалить старый сайлентблок, зачистить посадочное место на рычаге, и запрессовать новый. С удалением резины обычно проблем не бывает, а удалить наружную обойму (оболочку) бывает сложно.

Перед тем как запрессовать сайлентблок, нужно удалить старый

Как вариант – сделать аккуратный пропил лобзиком (не заденьте сам рычаг), а затем при помощи молотка и какого-то металлического предметы выбить распиленную обойму. Выбрасывать ее не спешите – она может понадобиться при запрессовке.

Затем посадочное место нужно тщательно очистить, удалить все заусенцы и острые кромки. Поверхность должна быть ровная и гладкая. Затем, если сайлентблок не имеет наружно металлической обоймы, его и посадочное место для облегчения процесса смазать. Тут есть два варианта: использовать мыло (мыльный раствор), силиконовую смазку (подойдет для сайлентблоков из полиуретана) или смазку на литиевой основе (с железной обоймой).

Как запрессовать сайлентблок

Далее идет сам процесс. Кто-то использует тиски и кувалду, кто-то только тиски. Самый простой вариант: отцентровать втулку относительно посадочного места и кувалдой вогнать ее на место. Но такой способ требует определенной сноровки. При отсутствии опыта легко повредить не только сайлентблок, но и деталь, в которую он должен быть вставлен.

Чуть более сложный вариант: закрепить рычаг в тиски, отцентровать новую втулку, наставить сверху на нее старую металлическую обойму, сверху какое-нибудь приспособление по которому можно будет бить кувалдой или молотком. Все это отцентровываем и начинаем кувалдой вгонять втулку на место.

Вместо ударов кувалды можно использовать усилие тисков. Тогда вся конструкцию располагаете в горизонтальной плоскости, поджимаете тисками. Крепко прирерживая рычаг или другую деталь, куда запрессовываете сайлентблок, зажимаете тиски до тех пор, пока втулка не станет на место.

Как запрессовать сайлентблок в рычаг

Вот несколько способов того, как можно запрессовать сайлентблок. Какой из них вам больше нравится, тот и используйте.

Отдельно нужно сказать о том, как запрессовать сайлентблок в амортизатор.

Перед тем как, запрессовать сайлентблок в амортизатор, нужно удалить (выбить или выдавить) старый сайлентблок

Снимать старый придется скорее всего по частям – сначала высверлить резину или выдавить (если есть чем). Затем аккуратно ножовочным полотном подпилив наружную обойму, выбить ее молотком (аккуратно, не повредите края посадочного места).

Как запрессовать сайлентблок в амортизатор

Затем вставив подходящий блок и найдя подходящую головку, молотком загоните втулку на место.

Как запрессовать сайлентблок в амортизатор

При всей кажущейся простоте замена сайлентблока требует сноровки и опыта. Если экспериментировать с рычагами еще можно, то запрессовывать сайлентблок крепления двигателя или коробки передач лучше на СТО.

Замена сайлентблоков своими руками на ВАЗ-2107

Сайлентблок – это деталь машины, которая нужна для того, чтобы снизить шумность работы подвески. Также она является посредником между элементом рамы (подрамник, рессора, амортизатор, рычаг и т. д.) и жесткой конструкцией кузова. Сайлентблоки соединяют детали подвески, что позволяет устранить колебания и дребезжания в соединениях деталей. На сайлентблок во время езды приходится основная часть ударных нагрузок, получаемых подвеской, поэтому его функцией является сдерживание значительной деформации, которая идет одновременно в разных направлениях и плоскостях. Кроме того, он служит обеспечением угловой, радиальной и осевой податливости.

Материалы, используемые для изготовления шарниров:

В машине марки ВАЗ-2107 шарниры находятся на подвеске как спереди, так и сзади. Такое местонахождение обуславливается тем, чтобы обеспечить надежность крепления. В последнем месте сайлентблоки повреждаются чаще в связи колоссальной нагрузкой, приходящейся на них.

По причине того, что нагрузки, на данные детали идут колоссальные, то изначально заводом изготовителя дается гарантия очень высокого срока службы, а именно замена не ранее, чем через 100 тысяч километров пробега. Но в связи с качеством дорожного покрытия в нашей стране, всеми специалистами рекомендуется проверять сайлентблоки не позже чем, спустя 50 тысяч км пробега или при возникновении подозрения на их неисправность.

Перечень признаков неисправности сайлентблоков на ВАЗ-2107:

- во время движения машину ведет в сторону;

- на повороте машину раскачивает;

- при проезде неровностей в подвеске будет слышен отчетливый металлический звон.

Если возникли подозрения на наличие такого рода проблемы, необходимо провести осмотр, а для этого следует заехать на яму и осмотреть возможную поломку. Если в резиновой части обнаруживаются трещины, разрывы или она выпячивается из-под шайбы – это первые признаки срочной замены. В случае порыва сайлентблоков на ВАЗ-2107, рычаги становятся чуть криво, а если они полностью износились, то металлические части могут разбить посадочные места шарниров, что приведет к большим сложностям в устранении данной проблемы.

Замена неисправных сайлентблоков на ВАЗ-2107 вполне возможна без обращения к специализированным работникам СТО.

Конструкция элементов

Для изготовления станины прессов используется толстолистовая закаленная сталь. Конструкция укрепляется мощными ребрами жесткости.

Профилированное основание пресса заводского изготовления, как правило, имеет отверстия для крепления к полу или столу. Высота рабочего стола в серийных моделях обычно легко регулируется.

Для этого в конструкции прессов с большим усилием прессования предусмотрен механический подъемник с вращающейся ручкой. Механический шток с трапециевидной резьбой служит для передачи усилия прессования и обеспечивает надежность конструкции. Серийные модели прессов, как правило, укомплектованы системой автоматического возвращения штока и предохранительным клапаном, защищающим от внештатных ситуаций при перегрузках. Манометр устанавливается в удобном для оператора месте и показывает текущее усилие нагрузки.

Как выпрессовать сайлентблок в домашних условиях?

Замена сайлентблоков не представляет собой ничего сложного, например, я, лично в этом убедился, когда производил замену сайлентблоков и амортизаторов на задней подвеске своими руками. Именно по этой причине довольно часто можно встретить тех, кто решил самостоятельно выполнить замену сайлентблоков в домашних условиях.

Способ 1

Для начала о том, как это должно происходить в идеале. Берется рычаг, в котором необходимо произвести замену сайлентблока, устанавливается под пресс на специальную подставку, в которую будет выдавливаться старый сайлент, после чего сверху устанавливается специальная проставка, которая будет выдавливать старую втулку. Такой способ используют СТО, на которых имеется необходимый набор проставок и мощный пресс 10-20 тонн.

Способ 2

У большинства автомобилистов мощного пресса, конечно же, нет, однако у многих есть в гараже хорошие тиски или домкрат. Используя мощные тиски, можно успешно выдавить старые втулки по аналогичному принципу — проставка, в которую будет выходить втулка и проставка, которая будет давить на втулку.

Домкрат. Казалось бы, как домкратом можно выдавить сайлентблок? Все очень просто, необходимо сварить прямоугольную рамку из какого-нибудь швеллера или уголка по высоте чуть выше вашего домкрата и рычага. Принцип следующий — устанавливаем домкрат в рамку, после чего поверх штока устанавливаем проушину рычага и две проставки, о которых говорилось выше. Создаем необходимое давление, и втулка выдавливается из посадочного места. Следует отметить, что в большинстве случаев домкрат мощностью 3-5 тонн просто не в силах справиться с такой работой, поэтому лучше использовать 10-15-тонные домкраты.

Способ 3

Если у вас нет ни домкрата, ни пресса, при этом есть неутолимое желание заменить сайлентблоки самостоятельно, можно воспользоваться третьим способом — использование простейшего пресс-съемника (шпилька или болт с гайкой). Принцип заключается в том, чтобы создать давление посредством постепенного закручивания гайки на шпильке, данный способ можно считать аналогом тисков. Шпилька с шайбой необходимого диаметра просовывается в проушину сквозь сайлентблок, затем с другой стороны одевается проставка с шайбой и закручивается гайка. Вращаясь по резьбе, гайка создает необходимое давление и заставляет сайлентблок выдавливаться в «приемную» проставку. Данная «метода» требует наличия прочной, каленной шпильки с такой же гайкой. Если гайка или шпилька будут мягкими, у вас ничего не получится. Например, у меня от давления начала кривиться шпилька, после чего была сорвана резьба на гайке. Однако есть тысячи тех, кому удалось заменить сайлентблоки, используя именно этот способ. Плюсом данного способа является его бюджетность и удобство с точки зрения «мобильности», то есть вам не нужно, например, полностью снимать всю ступицу или рычаг, достаточно просто иметь такой вот примитивный пресс-съемник.

Как выпрессовать/запрессовать сайлентблок, используя пресс-съемник видео

Способ 4

Данный способ можно отнести к кардинальным или крайним мерам. Заключается он в том, чтобы всеми известными способами и приспособлениями добыть сайлентблок из посадочного гнезда. Принцип заключается в том, чтобы выбить старый сайлентблок используя для этого мощную отвертку или толстый клинообразный кусок арматуры. Задача заключается в том, чтобы забить отвертку или что-то аналогичное между втулкой и сайлетблоком тем самым деформируя стенку втулки вовнутрь. После того как втулка сминается и подается вовнутрь выбить ее не составляет никакого труда. Перед тем как начать выбивать сайлентблок необходимо выжечь или выдавить внутреннюю втулку сайлентблока и по возможности остатки резины.

Читать также: Заправка бытовых газовых баллонов в воронеже

Как выбить сайлентблок используя отвертку и дрель

Способ 5

Следующий метод извлечения сайлентблока нельзя назвать выпрессовкой, поскольку он, как и предыдущий, не предусматривает наличия пресса, все, что необходимо — полотно по металлу, отвертка и молоток. Принцип простой, но не безопасный. Удаляем внутреннюю втулку, затем берем полотно и начинаем резать внешнюю втулку. Пытаемся максимально прорезать старый сайлентблок, при этом не повредив сам рычаг или проушину. Желательно сделать два надреза, после чего используя плоскую отвертку, сайлентблок легко деформируется и выбивается.

Если ни один из вышеперечисленных способов не помог вам выпрессовать сайлентблоки, остается один выход — доверить эту процедуру специалистам, для этого берем деталь и везем ее на СТО, где специалисты, используя специнструмент, выпрессуют и запрессуют ваши сайленты «в мгновение ока».

Как сделать съемник: инструкция по изготовлению

С помощью съемника можно быстро и легко выполнить снятие и запрессовку сайленблоков. Для изготовления такой удобной детали не требуется наличия оргомного багажа знаний и навыков. Работа по изготовлению съемника не представляет собой особой сложности и может быть выполнена при желании любым автомобилистом. Главное для этого взять нужный инструмент:

- Ключи и отвертки;

- Отрез крепкой металлической трубы диаметром немного больше сайлентблока;

- Шайбы из стали;

- Длинный болт с резьбой;

- Спецодежда и перчатки.

Для начала необходимо хорошо изучить автомобильную подвеску и определится с тем, как лучше использовать съемник. Далее в часть трубы следует с одной стороны вставить сайлентблок, а с другой — новый механизм. Направить сайленблок в посадочное место, взять болт и прикрутить его в центр.

Подробнее об изготовлении съемника сайлентблока будет рассказано в этом видеоматериале:

Специалисты автомастерских, да и рядовые автолюбители знают, насколько важно при обслуживании транспортного средства иметь под рукой все необходимые инструменты. Несмотря на то что время самостоятельного «копания» в машине уже практически прошло, элементарные задачи многие автовладельцы по-прежнему выполняют самостоятельно

Несмотря на то что время самостоятельного «копания» в машине уже практически прошло, элементарные задачи многие автовладельцы по-прежнему выполняют самостоятельно.

К примеру, для опытных автолюбителей не составит труда заменить сайлентблоки, но вот чтобы этот процесс прошел без заминки, лучше заранее приобрести специальный съемник.

Как выбрать указанный инструмент, на что обратить внимание и каким популярным сегодня моделям уделить внимание — читайте ниже

Способы запрессовать сайлентблоки

Существует несколько вариантов запрессовки сайлентблоков.

Вариант с тисками

Перед запрессовкой компонента необходимо наждачной бумагой очистить посадочные места от ржавчины и заусенцев. Потом смазать проушины смазкой «Литол» или жидким мылом. Сверху рычага установить деталь, на нее – специальную оправку, и с помощью тисков компонент запрессовать в гнездо.

Запрессовка с помощью пресса

Запрессовку сайлентблоков можно осуществлять с помощью пресс-съемника, которым деталь была снята. Нужно подобрать необходимую наставку для запрессовки, смазать проушину, правильно установить деталь и задавливать, периодически посматривая, чтобы компонент не пошел наперекосяк.

Приспособление для выпрессовки

Чтобы удостовериться в необходимости замены компонентов, нужно сделать визуальный осмотр резиновых деталей. Они должны быть целыми, без деформации. При раскачке авто люфта быть не должно. При движении автомобиля износ выявится стуком подвески, покачиванием кузова и неустойчивым движением авто.

Будет полезно: Как установить двухстоечный подъемник своими руками?

Чтобы достать сайлентблок в домашних условиях, необходимо:

- Установить рычаг под пресс на подставку, куда будет выходить сайлентблок. Сверху поставить проставку для выдавливания втулки и выпрессовывать деталь.

- Используя вместо пресса тиски, по такому же методу можно выдавить сайлентблоки.

- Можно использовать гидравлический домкрат. Для этого предварительно понадобится сварить рамку из уголка или швеллера в виде прямоугольника, который по высоте больше домкрата. Вставить две вышеперечисленные проставки и поднимать домкрат, пока сайлентблок не выдавится в оправку. Домкрат нужно выбирать помощнее – на 10-15 тонн, т. к. подъемники на 3-5 тонн могут не помочь.

- В отсутствие специальных приспособлений используется самодельный или заводской пресс-съемник, который с помощью болта, шайб, гайки и двух наставок выдавливает деталь. Все эти компоненты должны быть прочными и надежными. Используя подобное приспособление, можно произвести выпрессовку без демонтажа ступицы и рычага.

Применение грубой силы

Если под рукой не оказалось ни одного из вышеперечисленных приспособлений, для выпрессовки сайлентблоков можно использовать обыкновенный молоток и отвертку или какой-нибудь толстый заточенный штырь. Его необходимо вбить между втулкой и сайлентблоком. В результате втулка детали деформируется вовнутрь, после этого можно будет вытащить резинку и выбить сайлентблок.

Можно выпрессовать деталь с помощью полотна по металлу, отвертки и молотка. Для этого нужно удалить внутреннюю втулку и полотном аккуратно, чтобы не повредить рычаг, перепилить сайлентблок. Затем с помощью отвертки вытащить деталь.

Чтобы запрессовать сайлентблок с применением грубой силы, необходимо вставить деталь в проушину, резким и сильным ударом молотка забить ее в свое посадочное место.

Недостатки этого метода:

- сайлент криво заходит в проушину;

- закусывает резиновые части детали;

- от удара может повредиться рычаг или сайлентблок.

После использования этого метода компонент часто повреждается, и его нужно будет перепрессовать.

Запрессовка весом автомобиля

Многие автомобилисты запрессовывают сайленты весом собственного автомобиля.

Для этого необходимо:

- Под транспортное средство установить винтовой или гидравлический домкрат.

- Снять колесо.

- Рычаг с сайлентблоком установить под ступицу автомобиля.

- Хорошо выровнять детали и потихоньку опускать домкрат.

За счет веса автомобиля компонент сядет в посадочное место.

Этот способ имеет несколько недостатков:

- неудобно использовать ступицу как пресс;

- небезопасно;

- трудно контролировать правильную посадку компонента.

При отсутствии съемников и тисков этот способ позволяет неплохо справиться с задачей, нужно только быть предельно осторожным и соблюдать меры безопасности.

Схема пресса

Чертеж пресса для сайлентблоков, сделанного своими руками

Прежде чем приобретать сам гидравлический домкрат, чтобы сделать пресс для запрессовки различных сайлентблоков или подшипников, выберите подходящую схему устройства.

Есть два отличных варианта для гидравлического пресса:

- Гидродомкрат монтируют на основание рабочей станины пресса и давит вверх;

- Домкрат устанавливается сверху станины. Устройство создает давление, но в этом случае вниз.

Большинство домашних мастеров отдают предпочтение первому варианту пресса. Второй тип схемы актуален для некоторых слесарных работ.

Помните, что иногда конструкция некоторых гидравлических домкратов не позволяет устанавливать вверх ногами. Потому перед выбором убедитесь в этом.

Особенности конструкции пресса

Гидравлический пресс имеет несколько важных особенностей конструкции, которые учитываются в процессе создания чертежа и непосредственно во время сборки устройства.

- Станина пресса. Представляет собой раму, внутри которой гидравлический домкрат будет осуществлять давление на детали. Потому к станине предъявляются повышенные требования по прочности. Рама должна иметь запас надежности, чтобы шток домкрата мог эффективно давить на деталь, но при этом не деформировать станину. Станина дополнительно служит для создания устойчивости вашей конструкции. Лучше, чтобы станина имела форму платформы.

- Высота гидравлического станка напрямую зависит от размера используемого гидродомкрата, необходимого параметра свободного хода штока и высоты сайлентблоков. Не забудьте учесть толщину стола. Согласно первой схеме, озвученной выше, усилие штока домкрата передается на деталь через рабочий стол с подвижной конструкцией. Он устанавливает поверх гидродомкрата на станину. По ней осуществляет движения вверх-вниз. Поддерживается рабочая поверхность направляющими, установленными по бокам.

- С двух сторон гидродомкрата пресса располагаются оттягивающие пружины достаточной мощности. Одна проушина цепляется за основание рамы, а другая за подвижный рабочий стол. Функция пружин — сжимать домкрат в его начальное положение при не выдвинутом штоке.

- Если рассматривать вторую схему пресса, то здесь упор обрабатываемых сайлентблоков — это основание рамы. Домкрат фиксируется на рабочем подвижном столе станка, который подвешивается на раме с помощью оттягивающих пружин.

- На двух предлагаемых схемах пресса под головку штока выполняется гнездо. Его требуется изготовить на узлах сопряжения. В случае с первой схемой — снизу стола, а во второй схеме — сверху рамы. Для этих целей можно использовать отрезок от металлической трубы. Главное, чтобы элемент имел нужный диаметр.

Читать также: Как из проходного выключателя сделать перекрестный

Важный момент при разработке своими руками гидравлического пресса — это возможность регулировки свободного хода у штока устройства. Также нужно регулировать по мере необходимости высоту деталей при их обработке. Для этого можно задействовать такие варианты:

- Вверху станины самодельного пресса можно разместить привод винтового типа, дополненный штурвалом. При вкручивании винта с плитой уменьшается просвет для обрабатываемых заготовок внутри рамы;

- Использовать съемный упор для гидравлического пресса, имеющий вид подвижной рабочей поверхности. Ее фиксируют на станине болтами и гайками. Чтобы сделать это, нужно высверлить отверстие с определенным шагом по высоте;

- Задействовать сменные вставки-подкладки, выполненные из прочного металлопрофиля;

- Скомбинировать указанные выше варианты.

Town, Lite, Master, — Ace. Тюнинг ⇒ Полиуретановые детали своими руками легко

Сообщение mihanik » 16 сен 2008, 07:18

Полиуретановые детали своими руками легко.

Долго собирался с мыслями , что бы написать эту «инструкцию», для самостоятельного изготовления полиуретановых деталей и покрытий. Полиуретан имеет более высокие по сравнению с резиной характеристики долговечности и прочности, что явно принесёт пользу для использования деталей из него в подвеске. Для производства полиуретановых деталей в домашних (гаражных) условиях наиболее подходит полимер СКУ-ПФЛ-100, который кстати имеет выдающиеся на фоне других полимеров характеристики и не пенится при контакте с воздухом. Так значит нам необходимо приобрести полимер СКУ-ПФЛ-100 (продаётся килограммами), отвердитель гранулированный «куралон» или «курамин» (из расчёта 20% от массы полимера СКУ-ПФЛ-100), и возможно по желанию антиадгезионную смазку «пента» (для предотвращения слипания детали и формы) для изготовления самостоятельных а не влитых деталей. Также надо приготовить весы с гирьками, набор пустых банок из под кофе, пива, строительный или на худой конец бытовой фен. Всё это можно найти недорого если поискать, СКУ-ПФЛ-100 стоит около 300р.кг. Далее необходимо приготовить ровную чистую и сухую поверхность, на которой мы будем это всё изготавливать. При обращении с полимером нужно учитывать что он боится влаги, потому хранить в сухом месте и герметичной таре и не более месяца потому что он начинает твердеть. Можно хранить и намного более длительное время, но для этого нужно прогреть (обезводить) весь приобретённый полимер и поместить в сухую герметичную тару, в прохладное тёмное место. Далее необходимо приготовить форму или деталь в которую мы будем вливать жидкий полимер. Если планируем повторно использовать форму то она должна иметь гладкие поверхности и быть смазанной антиадгезионной смазкой «пента», при использовании других смазок качество готовой детали падает. Придётся сделать несколько тестовых приготовлений прежде чем набьёте руку и научитесь получать качественные детали. Итак начинаем: В сухую (прогретую и остужённую) банку наливаем полимер, взвешиваем, вычисляем вес полимера за вычетом тары, получаем допустим 100г. Далее в другую сухую (прогретую и остужённую) банку насыпаем гранулированный отвердитель из расчёта примерно 17 % от веса полимера, у нас это выходит 17г. Обе банки разогреваем строительным феном до примерно 120 градусов. На вскидку это когда отвердитель ещё не дымит но прозрачно жидкий и полимер не дымит (парит) но достаточно жидкий. Подержав так с пол часа нагретыми начинаем плавно остужать только полимер до 60 гр. Полимер мы нагревали за тем что бы из него вышли пузырьки воздуха и испарилась влага. При 60 гр. Полимер ещё достаточно жидкий но уже не обжигает пальцы. Кстати рекомендую запастись ветошью, т.к. эта зараза очень липкая. Отвердитель остаётся нагретым и подогреваемым несильно феном. Хочу заметить, что основное количество возможных пузырьков образуется при смешивании реагентов, потому смешивать рекомендую медленно (например деревянной палочкой), постепенно подливая расплавленный отвердитель. Далее в остуженный до 60 гр. полимер медленно вливаем расплавленный и нагретый отвердитель, плавно помешивая. Но учтите на всё про всё у вас после смешивания есть не более 5-10 минут. Далее получив однородную массу и дав ей постоять с минуту (для выхода случайных пузырьков) разливаем аккуратно в подогретые феном до 60-80 гр. формы. После розлива подождав с пол часа начинаем нагревать формы феном с разлитыми деталями до температуры примерно 100 гр. и так держать часа 2 нагретыми (лучше 6 часов), затем остужаем до 40-50 гр. и вынимаем детали из многоразовых форм. Окончательно пользоваться готовыми деталями можно через сутки (лучше через неделю) и лучше если они будут это время в тепле. В итоге полученные нами детали (даже с пузырьками) имеют великолепные прочность и упругость. Кстати можно снаружи покрывать жидким полиуретаном резиновые пыльники, что значительно увеличит их срок службы.

У меня на всё эти процедуры уходит в лучшем случае 3 часа, 2 из которых сижу бездельничаю. Этот тех процесс адаптирован для самостоятельного применения. Кстати подумайте о вытяжке или делайте это при отсутствии посторонних.

Для тех кто планирует заниматься этим постоянно рекомендую изготовить вакуумную мешалку с ресивером, что бы смешивать реагенты в вакууме.

Что представляет собой съемник для установки сайлентблоков?

- Болт с гайкой. Диаметр и шаг резьбы на свое усмотрение. Если мелкая резьба будет, придется дольше крутить, но легче и плавнее она будет работать.

- Подбираем цилиндр с таким диаметром, чтобы в него помещался сайлентблок.

- Шайбы. Несколько штук. Одна шайба плотно должна закрывать отверстие цилиндра. Можно даже заварить сваркой шайбу с одной стороны. Остальные шайбы берем с меньшим диаметром, чем диаметр сайлентблока.

Съемник РШМ нужен не только для снятия, но и для установки, чтобы не повредить новый сайлентблоки. А при снятии съемником, не надо бить молотком и нет риска повредить лапы (рычаги). Если выбивать резинометаллические шарниры молотком, то на рычаге могут появиться миктротрещины.

На машинах с 4-х рычажной подвеской могут нарушиться углы установки колес, если повредить рычаги или новые сайлентблоки. В таком случае придется заново менять резинометаллические втулки и, возможно, колеса.

FORCE 949T1

Модель относится к гидравлическому типу съемников, в комплект которого входят 49 предметов. С его помощью можно легко разобрать втулку и заменить ее (исключение — детали без отверстия). В сравнении с вышеприведенными вариантами съемников FORCE 949T1 более легкий и удобный в эксплуатации.

Характеристики:

- Максимальное значение нагрузки на цилиндр — 18,2 t.

- Комфортный и долговечный шпиндель обладает размерами — Ø 16 мм, Ø 14 мм, Ø 12 мм, Ø 10 мм.

- Глубокие оправки — 22 штуки (18 внутренних по 110 мм и 26 внешних по 68 мм).

- Короткие оправки — 22 штуки (18 внутренних по 40 мм и 26 внешних по 68 мм).

- Болты — 4 штуки (диаметр 16, 14, 12, 10 мм).

- Вид — гидравлический универсальный съемник.

Плюсы:

- Удобные воротки.

- Крепкий кейс, дополненный металлическими застежками.

- Крепкие трещетки.

- Длинные головки.

- Рукоятки из качественного материала, который не разъедают технические жидкости.

Минусы:

- Все детали съемника чувствительны к воздействию влаги и быстро ржавеют при ее воздействии.

- Высокая цена.

Универсальный комплект для снятия и установки сайлентблоков, является идеальным вариантом инструмента для обслуживания транспортного средства.

Он включает в себя 11 предметов, которые помимо уже упомянутых деталей подходят для установки и демонтажа втулок или подшипников (в том числе и с резиновой втулкой).

Характеристики:

- Внутренний диаметр гильз (20 штук) — 34 – 72 мм при шаге в 2 мм.

- Опорные диски, применяющиеся вместе с гильзами, — 2 штуки.

- Болты с длинной 450 мм — М16, М14, М12, М10.

- Вес набора — 3,3 кг.

Плюсы:

- Все элементы изготовлены из стали высокой прочности.

- Поставляется в надежном кейсе, облегчающем уход за деталями набора и их транспортировку.

- Сравнительно небольшой вес.

- Прочность кейса.

Минусы:

Нет головки и трещетки, облегчающих выполнение работы.