Отзывы пользователей “цинкор-авто zzz”. инструкция по применению средства против ржавчины

Содержание:

- Оцинковка кузова своими руками: тестируем советский «Портативный многоцелевой цинкователь» (10 фото)

- Как узнать, оцинкован ли ваш автомобиль

- Это устройство с батарейками защитит ваш автомобиль от коррозии

- Как работает преобразователь ржавчины с оцинковкой?

- Типы оцинковки

- Что такое цинковое покрытие кузова

- Частичная оцинковка машин или попросту рекламный ход

- Некоторые популярные модели с оцинкованным кузовом

- Можно ли произвести оцинковку в домашних условиях и что для этого потребуется

- Виды оцинковки металлических поверхностей

- Описание оцинковки кузова и ее преимущества

- Что такое оцинковка

- Как делают авто с оцинкованным кузовом

- Материалы для выполнения процедуры оцинковки

Оцинковка кузова своими руками: тестируем советский «Портативный многоцелевой цинкователь» (10 фото)

Коррозия была вечным бичом автомобилей советской эпохи и первых десятилетий российского периода. Известный бородатый анекдот гласил: если заехать на Жигулях в глухой-глухой лес, выключить двигатель и замереть в тишине, то можно услышать, как машина гниёт. Посему такое восхищение вызывали у советских граждан первые иномарки, у которых сочетались оцинковка кузовных деталей, меньшая склонность железа к ржавлению самого по себе, а также более высокое качество грунтования, окраски и окрасочных материалов. Лучше всего, наверное, любовь и уважение к цинку демонстрировала история с автомобилем Иж-2126 «Ода», который в 90-е рекламировал на всю страну незабвенный Леонид Якубович. Именно многократно повторяемая по телевизору и в журналах волшебная мантра «оцинкованный кузов» позволила получить какую-никакую популярность и распространение этому, честно говоря, морально устаревшему ещё до постановки на конвейер автомобильчику… Впрочем, реклама, как обычно, обманула…

Когда же реклама честна и цинк – на кузове, а не на бумаге, наиболее эффективным методом покрытия в автопроме является «горячий» метод – протравленные в кислоте кузовные детали погружаются в ванну с расплавом цинка. Способ, по сути, аналогичен лужению, когда с помощью паяльника, припоя и кислоты стальные детали покрываются слоем оловянно-свинцового сплава. Несколько менее эффективен электролиз, при котором цинк на стали осаждается «на холодную» из цинкосодержащего электролита. Ну и самый ерундовый вариант, в котором больше от маркетинга, нежели от реального цинкования, – использование цинкосодержащих грунтов под слой краски. Лучше, чем ничего, но только в условиях, когда краска повреждена, но не до металла.

Покрытие стали тонким слоем цинка обеспечивает самую эффективную защиту от коррозии. Цинковый слой в процессе электрохимической реакции утрачивает свои электроны и медленно истончается, не позволяя ржавчине образовываться на стали. Впрочем, этот процесс до поры до времени пребывает в «спящем» состоянии и запускается только после того, как в результате механических повреждений металл обнажается из-под краски и начинает контактировать с влагой и воздухом. На фото видно, как под отслоившейся в результате контакта с бампером краской на переднем крыле цинк серым слоем надёжно защищает сталь, не давая возникать ржавчине.

…и наоборот, повреждения, под которыми оцинковки нет, выглядят куда более устрашающе, раздражают в процессе эксплуатации автомобиля и затрудняют последующую продажу.

Поскольку отечественные автозаводы цинкованием не заморачивались, мечтой многих советских автовладельцев в эпоху тотального дефицита на всё и вся были различные устройства и составы для цинкования металла «на коленке». Одним из таких являлся «Портативный цинкователь ПМЦ-1».

Согласно инструкции, прибор предназначался для электролизного покрытия цинком «небольших участков кузова автомобиля в местах повреждения лакокрасочного покрытия»:

Сие курьёзное поделие кооператива «Декор» при московском заводе «Пищемаш» было выпущено в 1980 году, стоило 10 рублей (весьма недёшево!), и представляло собой натуральную кустарную самоделку. Цинкователь был сделан из… цангового полуавтоматического карандаша!

В комплекте с прибором шёл криминального вида полиэтиленовый пакетик с белым порошком – в нём содержался хлористый цинк. Его нужно было развести в 50 граммах воды, после чего окунуть в раствор поролоновый наконечник, пропитав его жидкостью, и начать натирать им деталь, подключив предварительно источник питания 12 вольт. Светодиод в торце карандаша светился, если сила прижима (а соответственно, и сила тока, обеспечивающего электролиз) была достаточной. При 7-минутной обработке зоны, равной по диаметру поролоновой губке, производитель обещал покрытие толщиной 10 мкм. При этом конструкция и схема цинкователя ПМЦ-1 представляла собой торжество примитивизма:

Разумеется, мы не могли не провести «ретротест» старинного устройства! Зачистив до блеска отрезок профильной трубы 20 х 40, близкой по своей склонности мгновенно ржаветь к кузовам Москвичей и Жигулей, оцинковали одну половину, а вторую оставили без защиты, после чего отправили железяку в соляной раствор. Простейшая конструкция оказалась вполне работоспособной – хотя из-за слабого тока цинковое покрытие создаётся очень медленно и, предположительно, даже более тонкое и хилое, нежели обещано инструкцией. Впрочем, надо думать, советские автолюбители были счастливы и такому гаджету…

Как узнать, оцинкован ли ваш автомобиль

Учитывая, что далеко не все компании, изготавливающие машины, используют перечисленные технологии защиты, не лишним будет узнать, проходила ли ваша машина подобную обработку, и можно ли надеяться на то, что ее металл способен противостоять коррозии. Но как определить оцинковку кузова автомобиля, если он покрашен?

Самый простой и верный способ — изучить руководство пользователя. Если кузов проходил подобную обработку, в документе вы обязательно найдете соответствующую отметку. Второй способ — это проверка машины по ВИН-коду. В полученном ответе будет содержаться информация о том, проходил ли кузов оцинковку.

Ну и последний метод — это визуальный осмотр машины. Если кузов имеет повреждения лакокрасочного покрытия, и под ними вы увидите характерный серый слой, можете быть уверены, автомобиль оцинкован. Можно также осмотреть днище, фрагментарно удалив с него грязь и слой антикоррозионки. Не будет лишним взглянуть и на пол салона, предварительно отодвинув ковролин.

Это устройство с батарейками защитит ваш автомобиль от коррозии

Мастер показал, как сделать очень простое но в тоже время очень эффективное устройство для борьбы с очагами коррозии на автомобиле. Приспособление настолько простое, что его может сделать даже ребенок. Для его изготовления нам понадобятся обычные соляные батарейки, причем на них должно быть так и написано, что это солевые батарейки. Обычно это самые дешевые батарейки.

Алкалиновые батарейки нам не подойдут, так как у них корпус не из цинка, а у этих корпус сделан из чистого цинка 99,9 процентов.

Берем одну батарейку и зачищаем ее корпус от изоляционной пленки. Для этого достаточно пленку просто разрезать. Понадобится кусочек провода. Оборачиваем этот провод вокруг батарейки, но чтобы провод хорошо держался, обернем его обычной канцелярской резинкой.

На обратный конец закрепляем электрическую прищепку. Затем понадобятся обычные ватные диски. Берем один диск, оборачиваем им батарейку и закрепляем его с помощью резинки. В итоге получилось устройство для защиты авто от коррозии металла.

Далее берем обычную паяльную кислоту ортофосфорную и смачиваем ватку, которую мы закрепили на батарейки. Ну вот и все ребята, устройство готово. Осталось его только подключить к автомобильному аккумулятору.

Как удалить ржавчину и оцинковать корпус автомобиля батарейкой

Подключаем электрическую прищепку прибора к плюсовой клемме аккумулятора и теперь мы можем удалить ржавчину, не просто удалять, а даже оцинковывать металл.

Типичный очаг коррозии на колесной арке автомобиля. Даже не будем очищать эту ржавчину, будем сразу обрабатывать это место устройством. Просто прижимаем смоченную ватку к месту коррозии, сама ржавчина уйдет, а металл, который был ржавый, покроется слоем цинка.

Нужно просто прижать и подержать несколько минут. Цинк из корпуса батарейки перейдет на металл на кузове автомобиля и это место в дальнейшем больше ржаветь не будет.

Видно, как ржавчина уже практически вся ушла. После оцинковки от ржавчины не осталось и следа, появился только небольшой тонкий слой цинка. Это хорошо видно – он имеет серебристый цвет.

Нейтрализуем кислоту

После того, как ржавое место обработано с помощью ручного оцинковщика, нужно нейтрализовать действие кислоты. Для этого нам понадобится обычная пищевая сода. Насыпаем немножко в стаканчик, разбавляем водой и состав для нейтрализации действия кислоты у нас готов. Просто смачиваем ватный диск в этом растворе и обрабатываем место, которое мы оцинковали. Посмотрите, как шипит – это нейтрализуется кислота, которую мы использовали в качестве электролита.

Покраска лаком

Бюджет на закрасить это место можно обычным лаком для ногтей. Подбираете лак под цвет своей машины. Будет самый дешевый карандаш для подкраски сколов на машине.

Такой бюджетный ремонт получился. С расстоянии двух метров это место практически незаметно, а самое главное – больше ржаветь не будет.

Если вам понравился мой метод борьбы с ржавчиной, ставьте лайки.

izobreteniya.net

Как работает преобразователь ржавчины с оцинковкой?

- Перед обработкой образователем, место коррозии нужно хорошенько зачистить металлической щёткой или наждачкой, а лучше и тем и другим, чтобы удалить излишки ржавчины, пыль, грязь.

- Далее вытереть обрабатываемое место сухой тряпкой и нанести преобразователь. Реакция начинается довольно быстро. Появляется белый налёт, а если прислушаться, даже едва различимое шипение.

- Теперь нужно дать обработанной поверхности хорошенько высохнуть. Торопиться с окончательным результатом не стоит. Химический состав преобразователя ржавчины с цинком подобран и сбалансирован таким образом, чтобы сначала, как и положено по логике вещей, сработал преобразователь ржавчины, и только потом появилась защитная плёнка. Плёнка образуется, окрашивая поверхность в белый цвет. Для наилучшего результата, лучше обработать поверхность несколько раз.

Типы оцинковки

Существуют разные типы цинкования металла:

- Гальванический. Цинк из цинксодержащего электролита осаждается на поверхности кузова в ходе электрохимических процессов.

- Горячий (термический). Корпус машины опускается в расплав цинка. Также цинк может наноситься на металлический лист, который затем идет в прокатку, либо распыляться из специального пистолета (шоопирование). Горячий метод считается самым дорогим, но наиболее эффективным видом цинкования.

- Холодный. Чаще всего применяется в домашних условиях, так как является несложным в проведении. Подразумевает нанесение цинка на поверхность металла способом, схожим с окрашиванием обычными полимерными красками.

- Диффузный. Порошком цинка производят обработку (шерардизацию) деталей при температуре +290…+450 градусов либо погружают их в пары цинка при +800…+900 градусах.

По полноте обработки цинкование классифицируют на полное, частичное или узловое. В последнем случае нанесение металла осуществляется только на отдельные узлы и соединения. При покупке новой машины тип проведенной оцинковки можно уточнить в прилагающихся документах, где также указывается толщина созданного покрытия и гарантийный срок его службы. Профессионалы даже без документов знают, какие модели машин подвергаются оцинковке в заводских условиях и каким именно образом наносится металл на детали кузова.

Автомобили с горячим типом оцинкования

Изначально такой тип стал применяться на заводах Volkswagen и Audi, причем первой оцинкованной серийной моделью была Audi A80. Далее обрабатывать кузова машин горячим способом начали Porsche, Volvo и другие автопроизводители. Ввиду высокой стоимости горячей технологии оцинковки она используется для машин премиум-класса. Из недорогих моделей, которые получили столь надежную защиту, можно указать:

- Chevrolet Lacetti;

- Chevrolet Epica;

- Opel Astra;

- Opel Vectra;

- Ford – Sierra, Mondeo, Escort;

- Fiat Albea;

- Fiat Marea.

В ходе обработки создается прочное покрытие толщиной 2–10 мкм (в зависимости от модели и конкретной компании-производителя), защищающее кузов от ржавления.

Машины с гальваническим типом оцинковки

Себестоимость машин, подвергшихся гальванической обработке, намного ниже, чем при методе горячего цинкования. Этот способ нанесения покрытия применяется японскими, европейскими, американскими производителями. Поскольку защита будет хуже, ведущие автокомпании ввели некоторые улучшения. Вот основные из них:

- толщина слоя цинка – 9–15 мкм;

- применение высоколегированной стали без примесей;

- прочный слой специально подобранной грунтовки и краски.

Среди автомобилей, которые подверглись оцинковке таким методом, можно назвать некоторые модели Honda, BMW, Mercedes, Alfa Romeo, а также:

- Skoda Octavia;

- Skoda Fabia;

- Renault Logan;

- Renault Espace 3;

- большинство из модельного ряда Toyota;

- Chrysler 300M;

- Mitsubishi Lancer.

Авто отечественного производства

Продукция «АвтоВАЗа» в свое время готовилась из зарубежной стали, которая уже была подвергнута оцинковке. Из-за слишком высокой себестоимости импортного материала компания перешла на отечественную сталь, а кузова начали цинковать холодным способом, дающим невысокую степень защиты. В российских машинах оцинковке подвергается не весь кузов, а только отдельные детали и узлы. Некоторые соединения обрабатывают методом катафореза без применения цинка.

Среди российских машин можно назвать:

- ВАЗ 2110 (примерно 50% деталей);

- Lada 4х4 (катафорезное грунтование без оцинковки);

- первое поколение «Калины» (до 52% деталей);

- второе поколение «Калины» (оцинковка всего кузова, кроме капота, крыши, лонжеронов);

- «Лада Приора» (100% кузова в современных моделях);

- «Лада Гранта» (хэтчбэк – оцинковка крыльев, дверей, седан – цинкование отсутствует);

- «Лада Веста» (полная оцинковка, за исключением порогов);

- «Лада XRAY» (полная оцинковка, за исключением крыши).

Поскольку созданная методом холодного цинкования защита не является на 100% надежной, при длительной эксплуатации она нарушается, и металл начинает ржаветь. При неблагоприятном воздействии такой процесс может начаться уже через несколько лет езды на новом автомобиле.

Что такое цинковое покрытие кузова

Оцинкованный кузов автомобиля

Каждый владелец автомобиля не раз слышал выражение «оцинкованный кузов», однако, смысл этого определения для многих до сих пор остается непонятным. В реальных условиях эксплуатации транспорта такое понятие характеризует защищенность кузова автомобиля от образования очагов коррозии. Многие автопроизводители при перечислении преимуществ своего автомобиля, одним из пунктов выделяют оцинкованный кузов. Процесс оцинковки металла заключается в нанесении на металлические элементы тонкого слоя цинкового раствора, который затем высыхает или застывает на деталях, а нужен он для того, чтобы соли и реагенты не вступали в химическую реакцию с элементами кузова, чтобы сохранилась его прочность. При производстве автомобилей инженеры рассчитывают такой показатель как жесткость кузова на изгиб и кручение, а также способность элементов защитить салонную капсулу от проникновения энергии удара при столкновении. Для этого необходимо тщательно рассчитать толщину элементов, их длину и действующие на них нагрузки

Очень важно, чтобы металл таких конструкций сохранял целостность и жесткость на протяжении расчетного срока эксплуатации авто. Известно, что металлические детали окисляются на воздухе и подвергаются коррозии или образованию очагов ржавчины, которая оказывает негативное воздействие на жесткость кузова, что ведет к существенному снижению безопасности

Именно по таким причинам выпускаются автомобили с оцинкованным кузовом, т. е. можно сказать, что цинк – это элемент пассивной безопасности вашего автомобиля.

Частичная оцинковка машин или попросту рекламный ход

В завершение следует рассмотреть те бренды, которые используют лишь частичную обработку кузова своих машин, выдавая ее за полноценную оцинковку. Какие же марки используют такой рекламный ход? Здесь можно встретить бренды корейского, китайского и даже отечественного производства.

Например, что касается отечественной автомобильной промышленности, то тут частичной обработке подвергаются последние модели Lada. К ним относятся Калина и Гранта, которые в последнее время по утверждениям производителя покрыты защитным слоем цинка почти на 40%. В этих машинах полностью подвергаются оцинковке только днище, пороги и арки.

При этом применяется только односторонняя оцинковка некоторых деталей кузова. Вторая сторона просто грунтуется и окрашивается традиционным способом. Такая защита рассчитана на то, что скрытая от глаз часть кузова будет надежно защищена от незаметного гниения.

Такой подход позволяет значительно сэкономить средства на производственных линиях и сделать хорошую рекламу своей продукции. И хотя защита от коррозии на таких автомобилях все же присутствует, ее возможности нередко преувеличиваются в рекламных целях, выдавая ее с помощью грамотного текста за полноценную оцинковку. К таким производителям можно также отнести Hyundai, Chery, Geely и Kia. При этом последний бренд нередко применяет обычное катафорезное грунтование с добавлением частичек цинка. Такая защита тоже является весьма эффективной, однако она никак не может сравниться с той обработкой, которой подвергаются автомобили европейских брендов.

Неплохие показатели в последнее время дают японская автомобильная продукция. Тут лидером считается бренд Honda. Также стоит отметить некоторые успехи в этой области у новых машин марки Toyota. Их технологии, конечно же, намного уступают европейским гигантам автомобильной промышленности. Однако автомобили этих марок также имеют длительную гарантию на кузов и показывают неплохие защитные свойства при испытаниях в солевом тоннеле.

Единственный недостаток таких производителей – они чрезмерно громко заявляют о защитных свойствах своей продукции

Чтобы не попадаться на удочку рекламодателей, необходимо в первую очередь обращать внимание не на слова с оцинковкой, а именно на длительность срока гарантии на кузов. Этот показатель является более надежным и правдивым, нежели какие-то общие заявления о высокотехнологичной оцинковке металла

Некоторые популярные модели с оцинкованным кузовом

Как уже говорилось, полная оцинковка применяется и на многих бюджетных моделях. Далее представим вам некоторые очень популярные в России и за рубежом модели автомобилей с антикоррозийным покрытием.

- Renault Logan. Кузов этой популярнейшей марки хорошо сопротивляется коррозии. С 2008 года подвергается полной оцинковке.

- Chevrolet Lacetti. Недорогой автомобиль, но с полностью антикоррозийным покрытием. Применялась гальваническая обработка.

- Audi A6 (C5). Даже 20-летние автомобили этого класса выглядят хорошо во многом благодаря полной оцинковке. То же самое можно сказать про все автомобили Audi. Данный производитель применяет горячую оцинковку.

- Ford Focus. Настоящий народный автомобиль с хорошей антикоррозийной защитой. Все кузова этой линейки обрабатывались горячим методом.

- Mitsubishi Lancer. Крепкий и надежный автомобиль, который любят в России и за ее пределами. Он не ржавеет из-за покрытия цинка толщиной 9-15 мкм.

Можно ли произвести оцинковку в домашних условиях и что для этого потребуется

Оцинковка кузова автомобиля своими руками вполне возможна, однако она подразумевает не полное, а частичное покрытие защитным слоем определенных его элементов. Это могут быть участки, которые наиболее подвержены коррозии: подкрылки, пороги, площадки под ногами водителя и пассажиров, дверные карты, а также места, где повреждено лакокрасочное покрытие.

Домашний способ нанесения цинковой защиты – это что-то среднее между холодной и гальванической оцинковкой. Но об этом немного позже. А сейчас о том, что же для этого потребуется.

Необходимые средства и инструменты:

- резиновые перчатки;

- хлорид или сульфат цинка (паяльная кислота);

- кусочек цинка;

- стеклянная посудина;

- автомобильный аккумулятор или зарядное устройство;

- отрезок чистой тряпки (марли);

- наждачная бумага;

- обезжириватель (растворитель);

- раствор пищевой соды.

В случае если у вас нет возможности приобрести готовый раствор соли цинка, его можно приготовить самостоятельно. Для этого возьмите серную или хлорную кислоту и растворите в ней кусочки цинка в пропорции 1:0,4, т.е. на один литр кислоты – 400 гр. металла.

Делается это следующим образом. В стеклянную посуду (стакан, банку) налейте кислоту и погружайте в нее дозировано цинк, пока они не перестанут взаимодействовать. Реакция происходит в виде растворения металла с выделением водорода. Поэтому будьте предельно осторожны: работайте в перчатках и вдали от открытых источников тепла. Когда реакция прекратится, раствор можно считать готовым. Отфильтруйте его и слейте осадок. Теперь можно приступать к непосредственному процессу.

Виды оцинковки металлических поверхностей

В настоящее время существует несколько способов нанесения на металлическую поверхность тонкого слоя цинка. Все они с разной степенью успешности используются в промышленности:

- холодное/горячее цинкование;

- газотермическая оцинковка;

- гальванический способ;

- термодиффузионная обработка.

Каждый из указанных методов использует различные физико-химические технологические процессы для нанесения цинкового покрытия. Рассмотрим их более детально.

https://www.youtube.com/watch?v=3S_wa0BbnWw

Горячее цинкование

Считается одним из наиболее эффективных методов оцинковки. Нанесённый таким способом цинк держится намного дольше, защищая металлические детали максимально продолжительное время. Среди основных недостатков этого способа можно выделить экологическую составляющую – использование химического метода нанесения слоя цинка способствует загрязнению окружающей среды. Метод горячего цинкования предполагает использование следующей технологической цепочки:

- на подготовительном этапе металлические поверхности, подвергающиеся оцинковке, обезжириваются, после чего производится их травление кислотой;

- после такой обработки деталь промывается в воде и тщательно высушивается;

- затем изделие помещают в ёмкость, наполненную расплавленным цинком.

Кроме вреда для окружающей среды, горячая оцинковка другими недостатками:

- для такой обработки требуется использование дорогостоящего спецоборудования;

- существуют ограничения и на габариты обрабатываемых деталей (весь кузов автомобиля обработать не удастся).

Холодное цинкование

Данный способ антикоррозионной обработки относится к самым простым. Суть его заключается в окрашивании металлической поверхности специальной краской, в составе которой имеется цинк. Какой метод применяется для нанесения красящего состава, не имеет значения: это может быть валик, краскопульт или кисточка. Комбинация порошковой краски и краскопульта позволяет производить оцинковку любых деталей, независимо от их размеров, поэтому он часто используется как альтернатива горячему цинкованию. В частности, таким методом осуществляется и оцинковка кузова ТС целиком. Холодная оцинковка позволяет также производить повторное нанесение защитного слоя на ранее оцинкованную поверхность.

Гальванический метод обработки

Цинкование кузова автомобиля посредством использования гальванического способа предполагает обработку металлических поверхностей, подверженных коррозии, посредством электрохимического воздействия. Преимущества данного метода над холодной оцинковкой – возможность нанесения более равномерного и очень тонкого слоя цинка. Суть его заключается в размещении детали в резервуар, наполненный водой, в котором размещается пластина из цинка. После подачи электричества начинается процесс диффузии атомов цинка, которые с пластины переносятся на обрабатываемую деталь, образуя очень тонкий защитный слой. Как и в случае с горячим цинкованием, гальваническая обработка считается экологически очень грязным методом, к тому же тоже достаточно дорогостоящим – в частности, немало средств тратится на очистку отработанной воды.

Газотермическое цинкование

Данный способ не является совершенным, но с его помощью удаётся обрабатывать детали очень больших размеров. Заключается он в обдуве поверхностей газовым потоком, содержащим цинк. Именно так оцинковываются кузова габаритных транспортных средств, однако при этом слой цинка оказывается нанесённым неравномерно, требуя дополнительной окраски кузовных деталей. Разумеется, для этого метода характерно использование специализированного оборудования, поэтому в гаражных условиях он заведомо неприменим.

Термодиффузионное цинкование

Как следует из названия, в основу этого метода обработки положено применение высоких температур. Физика процесса заключается в расщеплении цинка на атомы при температурах, превышающих 2500-2600 градусов, в результате чего обрабатываемые детали покрываются слоем цинка, толщина которого может быть сколько угодно большой без потери качества. Для использования термодиффузионной оцинковки требуется применение специальной герметичной термокамеры. Предварительно на металлическую поверхность наносится слой порошкового цинка определённой толщины, после чего камеру нагревают до указанных температур, порошок плавится и адсорбируется на поверхность чёрного металла. Качество такой оцинковки достаточно высокое, при этом вреда окружающей среде не наносится.

Описание оцинковки кузова и ее преимущества

Что же представляет собой оцинковка автомобильного кузова? На первый взгляд все достаточно просто. Оцинковка – это покрытие поверхности металла цинкосодержащим веществом, которое направлено на ограничение воздействия разрушительной коррозии. Сложность состоит в том, что оцинковать кузов далеко не так просто, как кажется. Это сравнительно дорого, хлопотно и сложно с технологической стороны.

Однако оцинковка все же применяется, и постоянно развивается, особенно это характерно для зарубежных автомобилестроительных компаний, которые покрывают защитным составом свои автомобили уже не одно десятилетие

Такое внимание к оцинковке можно объяснить наличием преимуществ, которые получает кузов автомобиля после соответствующей обработки

Помимо этого к преимуществам можно отнести долговечность такого покрытия. Никакая другая обработка против коррозии не сравняется по сроку службы с цинковым покрытием.

Что такое оцинковка

Оцинковка кузова автомобиля – это процесс его покрытия тонким слоем цинка. Этот металл практически не поддается коррозии и защищает элементы конструкции не только от влаги, но и от других химически активных веществ. Автопроизводители применяют оцинковку на этапе сборки машин. Она может быть полной или частичной. В первом случае обработке поддаются абсолютно все элементы кузова, причем как с наружной, так и с внутренней стороны. Второй вариант подразумевает покрытие цинком только тех деталей, которые чаще всего страдают от взаимодействия с агрессивной средой: днище, пороги, крылья и т.п.

Как делают авто с оцинкованным кузовом

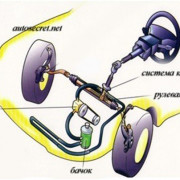

Попробуем разобраться миф это или реальность и существуют ли авто с оцинкованным кузовом. В настоящее время используются следующие технологии оцинковывания кузовных элементов автомобилей:

- термическое оцинкование;

- гальваническое оцинкование;

- холодное оцинкование;

- цинкрометалл.

Технологии нанесения цинка на кузов

В настоящее время цинковое покрытие является самой эффективной защитой кузова от процесса коррозии. При горячем (термическом) оцинковании металл погружают в специальную ёмкость, наполненную расплавленным цинком (t=500-4000°C).

Предварительно кузов подвергают дополнительной подготовке и тщательной сушке. После термического оцинкования производители дают от 15 лет гарантии на кузов. Такая технология обеспечивает толщину защитного слоя цинка от 2 до 15 мкм.

При гальваническом оцинковании на металлическую поверхность наносят тонкую цинковую плёнку. Для этого металл погружают в специальный цинкосодержащий электролит и пропускают через него электрический ток.

Такая обработка обеспечивает равномерное нанесение покрытия, однако металл больше подвержен появлению ржавчины. Толщина покрытия составляет от 5 до 20 мкм.

После гальванического оцинкования производители дают от 10 лет гарантии на кузов.

Технология холодного оцинкования распространена в бюджетном сегменте автомобилей. Оцинкование осуществляется посредством обработки высокодисперсионными грунтовочными материалами с содержанием цинка более 90%.

По сути данный метод сочетается с нанесением слоя лакокрасочного покрытия, поэтому он не обеспечивает высокую антикоррозионную устойчивость. Фактически такая защита пробивается даже незначительными царапинами.

Цинкрометалл подразумевает использование для изготовления кузова стальных листов, уже покрытых слоем цинка на стадии проката.

Обычно защитное покрытие цинкрометалла включает два слоя: нижний содержит цинковые частицы, органический верхний слой — с высоким содержанием цинка. Далее из такой стали собирают автомобильный кузов.

Защитное покрытие хорошо переносит формование, сваривание, грунтовку и покраску.

К недостаткам цинкрометалла можно отнести слабую влагостойкость и низкую антикоррозионную устойчивость по сравнению с другими технологиями, поэтому такую обработку практикуют при производстве бюджетных автомобилей.

Многие автопроизводители осуществляют оцинкование на этапе изготовления кузова, другие оцинковывают уже собранный кузов.

Некоторые компании практикуют полное оцинкование только отдельных элементов, оставшиеся участки покрывают защитным слоем только с одной стороны или ограничиваются тщательной грунтовкой.

При этом покупателю предлагается якобы авто с оцинкованным кузовом. В действительности моделей с полностью оцинкованным кузовом на рынке единицы и стоят такие автомобили недёшево.

Как определить оцинкование кузова

Для начала ознакомьтесь с подробными техническими характеристиками, которые приведены в руководстве интересующего автомобиля. В мануале обязательно должна быть указана “полная оцинковка”, которая гарантирует полную защиту кузова от ржавчины. Любые другие вариации слова “цинк” означают, что на кузов нанесено только частичное антикоррозионное покрытие.

Косвенным признаком неполного покрытия является также цена транспортного средства. Автомобили эконом-класса обычно обрабатываются бюджетными технологиями и материалами.

Популярные модели европейских и азиатских авто с оцинкованным кузовом, скорее всего, прошли гальваническую обработку. Термическое оцинкование проводится на заводах Ford, Volvo, Porsche и некоторых других именитых марок.

При покупке нового автомобиля с оцинкованным кузовом в автосалоне кроме всего прочего вам должны также выдать гарантийный талон на сквозную коррозию. Если предъявить его по факту гарантийного случая, можно получить значительную компенсацию или вообще обменять машину.

Для самостоятельной проверки цинкового защитного покрытия требуется специальное дорогое оборудование, поэтому лучше довериться информации официальных документов

Главное не попадаться на хитроумные рекламные уловки, а обращать внимание на незначительные детали, которые позволяют найти ответ на интересующие вопросы относительно технологии и качества защитной обработки кузова

Материалы для выполнения процедуры оцинковки

Аэрозоль для холодной оцинковки «Цинконол»

Для осуществления процесса холодной оцинковки необходимо использовать цинкосодержащий грунт, который продается в специализированных магазинах. Наиболее популярными средствами для холодной оцинковки являются:

- Аэрозоль «Цинконол»;

- Средство защиты от коррозии «Цинкор»;

- Грунтовка «Цинотан»;

- Краска для оцинковки металла.

Самым распространенным средством, которое выбирают автомобилисты является «Цинконол», поскольку он обладает всеми необходимыми техническими характеристиками для защиты металла. Еще одним средством, которое поможет восстановить защитные функции металла является состав для холодного цинкования «Гальванол».