Принцип работы двигателя внутреннего сгорания

Содержание:

- Материал изготовления блока цилиндров и гильз цилиндров

- Как проверить давление масла в двигателе

- Системы двигателя

- Вспомогательные системы

- Устройство ДВС

- Области применения электродвигателей

- Двухтактные и четырехтактные моторы

- Классификация ДВС

- КАК РАБОТАЕТ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

- Как устроен автомобиль

Материал изготовления блока цилиндров и гильз цилиндров

В зависимости от рабочего объёма и других технических и эксплуатационных характеристик, назначения, существует несколько вариантов компоновки (расположения цилиндров двигателя), а также несколько материалов для изготовления блока и цилиндра.

Так как в цилиндре возникают условия переменных давлений в надпоршневой полости, внутренняя поверхность стенок цилиндров соприкасается с пламенем и горячими газами (температура которых составляет от 1500—2500 °С), такая деталь должна изготавливаться из высокопрочных материалов с большой механической прочностью. Скорость скольжения поршневых колец по стенкам цилиндров достаточно большая от 12 до 15 м/сек, поэтому внутренние стенки цилиндра должны иметь повышенную жесткость. В этом случае увеличится срок службы цилиндра (гильзы цилиндра) и деталь будет более устойчива к разным видам износа (абразивным, коррозийным и эрозийным). Если поверхность блока цилиндров износилась выше допустимых пределов (что определется методом дефектации блока цилиндров), необходимо провести ремонт блока цилиндров.

Если нет ограничений по массе двигателя, например тракторный двигатель, то блок цилиндров изготавливается из перлитного чугуна.

На транспортных двигателях, где есть ограничения по массе, применяю более легкие алюминиевые и магниевые сплавы для изготовления блока цилиндров.

Преимущества блоков цилиндров из серого чугуна:

- низкая стоимость;

- высокая технологичность литья;

- стабильность свойств материала;

- возможность ремонта трещин блока (запайкой, заваркой, эпоксидным клеем);

- высокая твёрдость и жёсткость поверхностей, устойчивость к перегреву;

Недостатки чугунов

Главный недостаток чугуна большая масса (плотность выше в 2,7 раза), и меньшая теплопроводность.

Алюминиевые сплавы более дорогие, но алюминиевые блок цилиндров имеют гораздо меньшую массу. Алюминиевые сплавы имеют ряд особенностей, которые следует учитывать при изготовлении и эксплуатации блоков цилиндров.

Как проверить давление масла в двигателе

Проверка может быть нужна независимо от того, оборудован ли автомобиль стрелочным/цифровым индикатором или вывод данных о давлении на приборную панель конструктивно не предусмотрен.

Добавим, что все большее количество современных авто не имеет сегодня даже лампочки давления масла. Получается, нет возможности визуально проверить этот показатель и его изменения на разных режимах работы ДВС без дополнительных приспособлений.

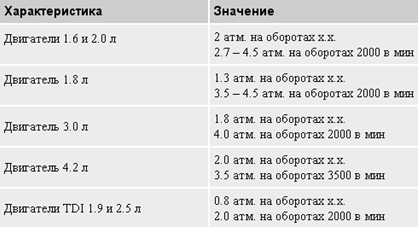

Идем далее. Чтобы понять, какую отметку считаеть нормой для конкретного мотора, необходима таблица давления масла в двигателях того или иного производителя. Данную информацию можно найти в мануале, в специальной технической литературе по ремонту и эксплуатации, на профильных автофорумах и т.д.

Как уже было сказано, лампочка на панели может полностью отсутствовать. При этом даже ее наличие не позволяет точно определить нужный показатель. Не следует забывать о том, что также возможны сбои в работе самого индикатора (перегорание лампы, неисправности электрической проводки или датчика давления смазки).

Такие неисправности могут произойти в любой момент, при этом водитель лишается возможности контролировать давление в штатном режиме. Добавим, что для быстрой проверки лампы можно на незаведенном двигателе включить зажигание. Лампочка масла должна гореть. После запуска ДВС указанная лампа гаснет сразу или через 1-2 секунды. Если при включении зажигания лампа не загорается, тогда высока вероятность выхода элемента из строя.

Вернемся к проверке

Чтобы проверить давление масла, нужно иметь специальный манометр.

Обратите внимание, для точности замеров потребуется заранее прогреть двигатель до рабочей температуры.

Затем силовой агрегат нужно остановить. После этого следует обнаружить датчик давления масла на моторе.

Далее указанный датчик выкручивается, после чего подсоединяется переходник от манометра.

Затем можно запустить агрегат, после чего оценивается давление масла на холостом ходу.

Теперь нужно нажать на педаль газа, поднимая обороты до средних и высоких, параллельно фиксируя показания.

Для многих авто такой способ является оптимальным решением для замеров

Важно, чтобы измерительный прибор был исправным, также при анализе показаний все равно следует учитывать возможную погрешность

Также можно использовать цифровой измеритель (цифровой манометр с датчиком давления масла). Единственное, бюджетные приборы малоизвестных производителей отличаются большой погрешностью при измерениях. Это же утверждение справедливо и в том случае, когда автовладелец принимает решение установить дополнительный цифровой указатель давления масла в свой автомобиль.

Что касается самих показателей, они могут быть разными применительно к различным типам ДВС (дизель, бензин, производитель, объем, мощность, количество цилиндров, конструктивные особенности того или иного мотора). Например, давление масла в двигателе 2109 будет отличаться от аналогичного показателя на 16-клапанных моторах Лада Приора и т.д.

С учетом вышесказанного становится понятно, что нужные данные следует уточнять отдельно для каждого мотора. Если же говорить об усредненном показателе, при котором агрегат будет нормально работать, тогда:

- в режиме холостых оборотов давление масла на прогретом двигателе (температура масла около 80 градусов) должно быть около 2 бар (или 0.2 МПа);

- при повышении оборотов давление смазки должно расти, на высоких оборотах показатель должен составлять от 4.5 до 6.5 бар;

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- ГРМ (механизм регулировки фаз газораспределения);

- Система смазки;

- Система охлаждения;

- Система подачи топлива;

- Выхлопная система.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал;

- Впускные и выпускные клапаны с пружинами и направляющими втулками;

- Детали привода клапанов;

- Элементы привода ГРМ.

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон);

- Насос подачи масла;

- Масляный фильтр с редукционным клапаном;

- Маслопроводы;

- Масляный щуп (индикатор уровня масла);

- Указатель давления в системе;

- Маслоналивная горловина.

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя;

- Насос (помпа);

- Термостат;

- Радиатор;

- Вентилятор;

- Расширительный бачок.

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак;

- Датчик уровня топлива;

- Фильтры очистки топлива — грубой и тонкой;

- Топливные трубопроводы;

- Впускной коллектор;

- Воздушные патрубки;

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

- Выпускной коллектор;

- Приемная труба глушителя;

- Резонатор;

- Глушитель;

- Выхлопная труба.

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

Вспомогательные системы

В устройство двигателя автомобиля входят дополнительные контуры, которые отвечают за подачу топлива, смазку и охлаждение агрегата, а также избавление от отработанных газов. От правильного функционирования этих узлов во многом зависит время работы мотора, поэтому разберем их подробнее.

Газораспределение

Газораспределительный механизм контролирует движение впускных и выпускных клапанов, узел состоит из:

- распредвала;

- самих клапанов;

- привода клапанов;

- привода ГРМ.

Зажигание

Зажигание необходимо только бензиновым силовым агрегатам — поскольку горючее внутри цилиндров в этих установках не может воспламеняться самостоятельно, требуется искра.

Детали ДВС, которые отвечают за работу системы зажигания.

Схема работы и строение системы зажигания ДВС:

- От аккумулятора (а когда мотор работает– от генератора) напряжение подается на катушку зажигания.

- Накопитель энергии (катушка) преобразует ее в ток, достаточный, для появления разряда.

- Трамблер распределяет ток по бронепроводам к каждому цилиндру. (В новых машинах это происходит под контролем электронного блока управления).

Топливоподача

Хотя принцип воспламенения смеси на бензиновых и дизельных движках различен, остальная схема топливного контура у них одинакова:

- Из бензобака горючее насосом подается в топливопровод.

- Далее через различные фильтры топливо поступает в узел смешения — карбюратор или инжектор, где обогащается воздухом.

- Состав поступает на свечи или форсунки, и оттуда уже идет в камеру цилиндра (на бензиновых ДВС топливо сначала подается во впускной коллектор).

В бензиновых моторах с инжекторными системами подача топлива происходит через форсунку, которая распыляет его в выпускной патрубок, где горючее смешивается с кислородом.

На дизельных автомобилях горючее и кислород подаются отдельно. Топливо под высоким давлением выпрыскивается из форсунок, а воздух заходит через газораспределительный механизм.

Смазка

Система смазки позволяет уменьшать силу трения, защищать металл от разрушения, отводить лишнее тепло, и убирать продукты горения. Узел состоит из:

- маслопровода;

- фильтра;

- радиатора, охлаждающего масло;

- поддона картера;

- масляного насоса, подающего смазку из поддона снова в оборот.

Охлаждение

Элементы силового агрегата нагреваются до экстремально высоких температур, поэтому их необходимо охлаждать, чтобы предупредить разрушение или деформацию деталей. На относительно простых устройствах (мотороллерах или мопедах) температура движка понижается за счет встречного потока воздуха, но для мощных автомобильных моторов этого недостаточно. В них устроен отдельный контур, по которому идет охлаждающая жидкость:

- Радиатор состоит из множества трубочек, проходя по которым, жидкость охлаждается за счет теплоотдачи.

- Вентилятор гонит поток воздуха на радиатор, усиливая теплообмен.

- Водяной насос обеспечивает циркуляцию и постоянное поступление охлажденной жидкости к наиболее горячим местам.

- Термостат отвечает за переключение потока между внешним и внутренним кругом.

Жидкостная система охлаждения.

Выпускная система

Выхлопная система позволяет выводить отработанные газы, которые выпустил мотор автомобиля из своих цилиндров, в окружающую среду. Общее устройство выпускного контура машин с ДВС:

- Выпускной коллектор принимает отходы от каждого цилиндра, гасит их первичные колебания и направляет в приемную трубу (так называемые «штаны»).

- Далее поток поступает в каталитический нейтрализатор, в котором происходит очищение газов.

- Из катализатора выхлоп переходит в резонатор, где снижается скорость потока, и разделяются газы.

- Предпоследняя ступень выпускной системы — глушитель, внутри которого расположены перегородки, меняющие направление выхлопа, за счет чего снижается скорость и шумность выброса.

- Из глушителя отработка поступает в выхлопную трубу, а оттуда — в атмосферу.

Выпускная система ДВС автомобиля.

Мне нравитсяНе нравится

Устройство ДВС

Конструктивно двигатели делят, с учетом устройства и компоновки техники, на которой они установлены. Но сохраняются неизменными принципы, одинаковые для конструкции любого ДВС.

Двигатель комплектуется такими конструктивными узлами:

- блоком цилиндров – основной частью корпуса с проемами для рабочих камер, рубашкой охлаждения (для моторов, охлаждаемых жидкостью), крепежными отверстиями для установки головок и картера, посадочными местами для коленчатого вала и прочими конструктивными элементами;

- кривошипно-шатунной группой – с коленчатым валом, к которому крепятся шатуны, приводящие в действие поршни, двигающиеся внутри цилиндров; инерция вращения поддерживается маховиком;

- газораспределительным механизмом – системой, подающей в камеры сгорания топливо-воздушную смесь, с отводом выхлопа; включает распределительный вал, клапана, приводимые в действие коромыслами, ремнем или цепью, соединенными с коленвалом;

- топливной системой – подает горючее в камеры сгорания, после обогащения воздухом; включает бак, систему трубок для подвода питающей жидкости, карбюратора или инжектора (с учетом особенностей конструктивного устройства), форсунок, насоса, фильтрующего элемента;

- смазочной системой – с подачей смазки к трущимся деталям; включает масляный насос, приводящийся коленчатым валом, систему патрубков и полостей, фильтр и поддон; предусмотрено устройство «сухого» или «мокрого» картера;

- системой зажигания – для поджигания топливно-воздушной смеси; используется только на бензиновых двигателях, поскольку на дизельных моторах топливо с воздухом воспламеняется самостоятельно, при определенном давлении;

- системой охлаждения – может быть воздушной или жидкостной, для снижения температуры корпуса мотора, чтобы предупредить износ и выход из строя элементов;

- электросистемой – источником электроэнергии, необходимой для работы мотора; включает аккумуляторную батарею, генераторный блок, стартер и проводку с датчиками;

- системой выхлопа – для удаления продуктов сгорания в атмосферу, с доочисткой этой смеси, снижением шума от работы двигателя, фильтрующим элементом.

Конструкция узлов совершенствуется, по мере появления новых материалов и конструктивных решений.

С учетом особенностей конструктивного устройства различных элементов двигателей, важно учитывать такие моменты:

- цилиндры могут выполняться отдельно, с запрессовкой в корпус блока, или совместно с корпусом; моноблочные системы не предусматривают восстановления, в связи с тем, что нельзя заменить гильзу;

- корпуса двигателей изготавливают из сплавов чугуна или алюминия, устойчивых к перепадам температуры и высокому давлению;

- головка блока цилиндров выполняется с ним совместно или в виде отдельной детали; при раздельном исполнении возможно использование разных материалов для головки и блока цилиндров;

- работа кривошипно-шатунного механизма может уравновешиваться балансирными валами, расположенными по сторонам от коленвала и нивелирующими влияние инерционных сил; в результате снижается вибрация и шум, исключаются перегрузки двигателя;

- негативное влияние пружин при быстрой работе двигателя с механическим газораспределительным механизмом снижается за счет десмодромной системы управления мотором – со сложной конфигурацией кулачков;

- зависание клапанов исключается легкими материалами для изготовления этих деталей и пружинных элементов, пневматическим приводом;

- альтернатива традиционной конструкции ГРМ – гильзовый способ, разработанный Найтом; предусматривает использование взамен клапанов скользящих гильз, работающих бесшумно и долговечно; этот способ перестали использовать по причинам большого расхода смазочной жидкости, с разработкой верхнеклапанной конструкции;

- ранние модели двигателей комплектовались не стартерами, а генераторами переменного тока (магнето), приводимыми в действие коленчатым валом; это требовало прокручивания вала двигателя для запуска;

- вредное воздействие на экологию выхлопных газов частично снижается каталитическим нейтрализатором, окисляющим и химически преобразовывающим выхлоп;

- электронные системы дополнительно улучшают работу двигателя; изменение фаз газораспределения изменяет нагрузку на мотор, с учетом включенной передачи, снижая потребление горючего; дезактивация цилиндров регулирует объем камер сжатия, отключая ненужные цилиндры; регулировка степени сжатия изменяет объем камер сгорания, с учетом режимов работы мотора.

Эти и другие особенности конструктивно улучшили работу двигателей внутреннего сгорания.

Области применения электродвигателей

Электродвигатели являются крупнейшими потребителями электроэнергии в мире, на них приходится около 45% от всей потребляемой электроэнергии .

- Электродвигатели используются повсеместно, основные области применения:

- промышленность: насосы, вентиляторы, компрессоры, конвейеры, движущая сила для других машин и др.

- строительство: насосы, вентиляторы, конвейеры, лифты, системы отопления, вентиляции и кондиционирование воздуха и др.

- потребительские устройства: холодильники, кондиционеры, персональные компьютеры и ноутбуки (жесткие диски, вентиляторы), пылесосы, стиральные машинки, миксеры и др.

| ЭД1 | Функции | Области применения |

|---|---|---|

| Вращающиеся электродвигатели | Насосы | Системы водоснабжения и водоотведения |

| Системы перекачки охлажденной или нагретой воды, системы отопления, ОВК2, системы полива | ||

| Системы канализации | ||

| Перекачка нефтепродуктов | ||

| Вентиляторы | Приточно-вытяжная вентиляция, ОВК2, вентиляторы | |

| Компрессоры | Системы вентиляции, холодильные и морозильные установки, ОВК2 | |

| Накопление и распределение сжатого воздуха, пневматические системы | ||

| Системы сжижения газа, системы перекачки природного газа | ||

| Вращение, смешивание, движение | Прокатный стан, станки: обработка металла, камня, пластика | |

| Прессовое оборудование: обработка алюминия, пластиков | ||

| Обработка текстиля: ткачество, стирка, сушка | ||

| Смешивание, взбалтывание: еда, краски, пластики | ||

| Транспорт | Пассажирские лифты, эскалаторы, конвейеры | |

| Грузовые лифты, подъемные краны, подъемники, конвейеры, лебедки | ||

| Транспортные средства: поезда, трамваи, троллейбусы, автомобили, электромобили, автобусы, мотоциклы, велосипеды, зубчатая железная дорога, канатная дорога | ||

| Угловые перемещения (шаговые двигатели, серводвигатели) | Вентили (открыть/закрыть) | |

| Серво (установка положения) | ||

| Линейные электродвигатели | Открыть/закрыть | Вентили |

| Сортировка | Производство | |

| Хватать и перемещать | Роботы |

Примечание:

- ЭД — электродвигатель

- ОВК — системы отопления, вентиляции и кондиционирование воздуха

Двухтактные и четырехтактные моторы

Устройство двигателя автомобиля первого вида в настоящее время применяется в довольно узком диапазоне: на мопедах, недорогих мотоциклах, лодках и бензокосилках. Его недостатком является потеря рабочей смеси во время удаления выхлопных газов. Кроме этого, принудительная продувка и завышенные требования к термической устойчивости выхлопного клапана служат причиной роста цены мотора.

В четырехтактном двигателе указанных недостатков нет благодаря наличию газораспределительного механизма. Однако и в этой системе имеются свои проблемы. Наилучший режим работы мотора будет достигнут в очень узком диапазоне оборотов коленчатого вала.

Развитие технологий и появление электронных БУ позволило решить эту задачу. Во внутреннее устройство двигателя теперь входит электромагнитное управление, при помощи которого выбирается оптимальный режим газораспределения.

Классификация ДВС

В ходе эволюции таких двигателей они разделились на несколько типов:

Поршневые ДВС

Для этих моторов свойственно расположение рабочей камеры в цилиндрах и преобразование тепловой энергии в работу с помощью механизма из кривошипов и шатуна. Этот механизм передаёт двигательную энергию на коленвал.

Существует деление поршневых двигателей:

- на карбюраторные (с формированием смеси воздуха с топливом внутри карбюратора, дальнейшим впрыскиванием внутрь цилиндра и воспламенении в нём от искры, создаваемой свечой зажигания):

- инжекторные, с подачей смеси непосредственно в коллектор впуска посредством форсунки под контролем управляющего блока на электронике, и тоже воспламенением от свечи:

- дизельные, где смесь воздуха и топлива воспламеняется при отсутствии свечи, от сжимания воздуха, нагревающегося от давления и температуры, которая превышает температуру горения, тогда как впрыск топлива внутрь цилиндров происходит посредством форсунок.

Роторно-поршневые ДВС

В таких двигателях тепловая энергия преобразуется в работу путём вращения ротора, который имеет специальные профиль и форму. Его вращают выхлопные газы.

Газотурбинные ДВС

https://www.drom.ru/

Эти моторы отличаются тем, что тепловая энергия в них трансформируется в работу через роторное вращение. При этом имеет специальные лопатки клиновидной формы. Именно он движет турбинный вал.

Самые надёжные, неприхотливые и экономичные в вопросах расходования горючего и потребности в постоянном техническом обслуживании, — моторы поршневого типа.

По предназначению

Выделяют:

- главные ДВС (к ним относятся, в частности, агрегаты в тракторах, машинах, а также самоходные шасси)

- ДВС вспомогательного назначения (служащие пусковыми устройствами для главных двигателей — дизелей).

По принципу функционирования

ДВС бывают дизельными и карбюраторными.

Карбюраторные двигатели. Топливно-воздушная смесь в них образуется в карбюраторе, которая воспламеняется от энергии электрического разряда.

В дизельных двигателях рабочая смесь получается непосредственно внутри цилиндров. Это называют внутренним смесеобразованием. Воспламенение топливной смеси происходит от высокой температуры воздуха, находящегося под высоким давлением в рабочей камере цилиндра.

По способу осуществления рабочего цикла

ДВС делятся на четырехтактные и двухтактные.

Для четырехтактных двигателей характерно последовательное чередование тактов впуска, сжатия, рабочего хода и выпуска. Это происходит в течение четырех ходов поршня и двух оборотов коленчатого вала.

У двухтактных двигателей весь процесс протекает за два такта. Поэтому рабочий цикл у них протекает за два хода поршня и один оборот коленчатого вала.

По виду применяемого топлива

ДВС разделяются на:

- работающие на жидком топливе (дизельном, бензине)

- -работающие на газообразном топливе (генераторный, природный и другие газы).

По числу цилиндров

- одноцилиндровые (например, П-350)

- многоцилиндровые (двух-, трех-, четырех-, шести-, восьми-, двенадцати- и шестнадцати-цилиндровые). Трех-, двенадцати- и шестнадцати-цилиндровые двигатели применяются редко.

По расположению цилиндров

рядные или линейные, когда цилиндры расположены в один ряд;

https://zen.yandex.ru/media/id/5d2f518dcfcc8600ad6de3f3/principy-raboty-dvs-5d3075d9fe289100ace1cc8a

двухрядные — V-образные, у которых два ряда цилиндров расположены под углом друг к другу;

https://qriosity.ru/car-engine/index.html

оппозитные, когда цилиндры одного ряда располагаются напротив (через 180°) второго ряда.

https://automotolife.com/

По назначению

По назначению двигатели делятся на:

- стационарные промышленного назначения —для установок на электростанциях, насосных станциях и т. д.;

- наземно-транспортные — тепловозные, автомобильные, тракторные, двигатели дорожных и транспортно-погрузочных машин и т. п.;

- судовые — главные двигатели (реверсивные и нереверсивные), вспомогательные (для привода вспомогательных механизмов судовой силовой установки);

- авиационные.

КАК РАБОТАЕТ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ

В данном разделе рассматривается принцип работы двигателя внутреннего сгорания на примере одноцилиндрового бензинового мотора.

Главная часть двигателя внутреннего сгорания — это цилиндр с внутренней зеркальной поверхностью. Сверху на цилиндре установлена головка, которая является отдельной деталью и при необходимости снимается, например чтобы получить доступ к двигателю для проведения ремонтных работ (рис. 1.2).

Рис. 1.2. Двигатель со снятой головкой блока цилиндров.

Внутри цилиндра находится поршень. Внешне он напоминает обычный стакан, который перевернут вверх дном (именно дно поршня является его рабочей поверхностью). В процессе работы двигателя поршень внутри цилиндра перемещается вертикально вверх- вниз с высокой интенсивностью.

Снаружи по окружности поршня в отдельных канавках расположены поршневые кольца. Поршень прилегает к внутренней поверхности цилиндра неплотно. Поршневые кольца, во-первых, препятствуют попаданию вниз газа, образующегося при работе двигателя, во- вторых, не пропускают моторное масло в камеру сгорания, которая находится над поршнем и расположена над верхней мертвой точкой (о том, что это такое, рассказывается далее).

Поршень закреплен на шатуне с помощью специальной детали, которая называется поршневым пальцем. В свою очередь, шатун закреплен на коленчатом валу двигателя, а точнее — на кривошипе коленчатого вала (рис. 1.3). При сгорании рабочей смеси образующиеся газы оказывают сильное давление на поршень, который начинает двигаться вниз и через шатун передает свою энергию на коленчатый вал, что в результате вынуждает его вращаться.

Рис. 1.3. Поршень с шатуном.

На конце коленчатого вала имеется тяжелый металлический диск с зубьями, который называется маховиком. Основная его задача — обеспечить вращение коленчатого вала по инерции, что необходимо для подготовительных тактов рабочего цикла (о том, что такое «такты» и «рабочий цикл», будет рассказано далее).

Горючая смесь поступает в камеру сгорания через впускной клапан, а после сгорания продукты горения, которые представляют собой выхлопные газы, выходят из камеры сгорания через выпускной клапан. Оба клапана открываются в тот момент, когда их толкает соответствующий кулачок распределительного вала. Как только кулачок отходит назад (это происходит очень быстро, так как распределительный вал вращается с высокой скоростью), клапаны вновь плотно закрываются: их возвращают в исходное положение мощные пружины.

Примечание.

Распределительный вал двигателя приводится в действие коленчатым валом.

Свеча вкручивается непосредственно в головку блока цилиндров: для этого специально предназначено отверстие с резьбой. Свеча является источником искры, которая проскакивает между ее электродами, от нее в камере сгорания воспламеняется рабочая смесь. На каждый цилиндр двигателя приходится одна свеча (следовательно, у четырехцилиндрового двигателя имеется четыре свечи, у восьми-цилиндрового — восемь и т. д.).

При движении вверх-вниз поршень поочередно достигает двух крайних положений — верхнего и нижнего: в них он максимально удален от центральной оси коленчатого вала. Верхнее крайнее положение поршня называется верхней мертвой точкой, а нижнее — нижней мертвой точкой (соответственно ВМТ и НМТ). Расстояние между ВМТ и НМТ называется ходом поршня.

Пространство, которое остается над поршнем при его нахождении в ВМТ, называется камерой сгорания. Именно здесь воспламеняется и сгорает рабочая смесь. При этом возникает своеобразный «мини-взрыв», который сопровождается резким и сильным повышением давления, под воздействием которого поршень начинает двигаться вниз. Как раз в этот момент тепловая энергия превращается в механическую. При вертикальном движении вниз поршень через шатун толкает коленчатый вал, заставляя его вращаться. Образовавшийся крутящий момент передается на ведущие колеса автомобиля, которые и приводят машину в движение.

Объем в промежутке между ВМТ и НМТ называется рабочим объемом цилиндра. Если суммировать объем камеры сгорания (как указывалось, так называется пространство над ВМТ) и рабочий объем цилиндра, получится полный объем цилиндра. Сумма полных объемов всех цилиндров называется рабочим объемом двигателя.

По такому принципу работает двигатель внутреннего сгорания современного автомобиля. Далее рассмотрено, что представляет собой рабочий цикл двигателя внутреннего сгорания.

Как устроен автомобиль

Каждому владельцу автомобиля нужно хоть в теории знать, как устроен автомобиль. Эти знания позволят раскрыть понимание строения и принцип его функционирования. Любая машина оснащена:

- двигателем;

- кузовом;

- шасси;

- трансмиссией;

- ходовой частью;

- тормозной системой;

- системой управления;

- электрооборудованием.

Рассмотрим каждую составляющую деталь более подробно.

В зависимости от типа авто бывают различные виды кузовов, но при этом совершенно не меняется его функциональная часть. От того, какая конструкционная особенность на него возложена, кузов может быть:

Детали, из которых он состоит, принимают активное участие при использовании машины. Именно в нем размещены:

- салон;

- ходовая часть;

- трансмиссия;

- мотор;

- системы управления;

- генератор и многое другое.

Также, стоит, отметить, что благодаря кузову замыкаются все электрические цепи в «минусе». Еще одна задача, которая решается кузовом автомобиля – безопасность. В случае ДТП или неблагоприятных погодных условий данный элемент позволят защитить всех участников дорожного движения от ударов.

Двигатель – это фактически «сердце» любого автомобиля, ведь благодаря ему автомашина приводится в движение. Наиболее распространенным являются двигатели типа ДВС (внутреннего сгорания), которые используют цилиндры и поршни. При попадании топлива и его сгорании создается мощный поток тепловой энергии. Энергия выбрасывается за пределы автомобиля, по пути придавая вращения коленчатому валу. Это в свою очередь приводит в движение авто.

Трансмиссия и шасси автомобиля

Шасси авто имеет множество различных механизмов, которые должны передавать крутящийся момент непосредственно на колеса. В систему шасси входит также трансмиссия, ходовая часть и системы управления авто. Для эффективной работоспособности автомобиль оснащается коробкой переключения передач. Она может быть как механической, так и автоматической. Благодаря КПП крутящий момент от двигателя передается на низкой или высокой скорости. Важная составляющая трансмиссии – распределительная коробка, которой оснащаются только автомобили с полным приводом. Стоит упомянуть и о наличии дифференциала, который заставляет колеса автомобиля вращаться с разной скоростью на одной оси.

Ни одна трансмиссия не может обойтись без сцепления. Оно выполняет функцию разъединения двигателя и КПП во время переключения передачи без необходимости остановки автомобиля. Как устроено сцепление автомобиля? Оно включает в себя механическую часть и привод. За счет привода обеспечивается исправность машины, и проводятся в действие другие составляющие механизмы. Он может быть либо механическим, либо гидравлическим. В гидравлический привод входят:

- педаль;

- цилиндры нескольких видов: рабочий и главный;

- вилка для выключения;

- нажимной подшипник;

- трубопровод.

При выжимке сцепления, создается давление, которое благодаря штоку и поршню поступает к главному цилиндру. Затем следует перемещение вилки выключения и нажимного подшипника, чтобы передать усилия непосредственно к механизму.

Механическая часть сцепления оборудована:

- ведущим диском;

- диском с накладками.

- картером;

- нажимным пружинным диском;

- кожухом.

Данной детали отведена важнейшая роль, ведь без участия сцепления было бы невозможно переключать передачи и обеспечивать плавный ход автомобиля.

Данная часть авто включает в себя два моста (спереди и сзади), подвеску, раму и колеса. Рама предназначена для крепления всех элементов авто. Зачастую функции данной детали в легковых автомобилях исполняет его кузов. Мосты, размещенные спереди и сзади, поддерживают раму и кузов. Через них колеса получают вертикальную нагрузку. За счет подвески осуществляется связь кузова с колесами и мостами.

Автомобильные колеса обеспечивают устойчивость на дорожном полотне и позволяют ему двигаться.

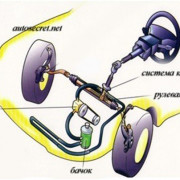

Управление машиной осуществляется про помощи руля. Он позволяет задать желаемое направление движения. Но вся система управления имеет еще несколько составляющих:

- рулевая колонка;

- механизм руля;

- рычаги поворотов;

- соединительные тяги.